Il carico elettronico, o dummy load – parte #2

Avevo anticipato la volta scorsa che avrei parlato del carico elettronico a resistenza variabile, ma dovrò ancora rimandare perché in questo episodio voglio presentare una modesta miglioria al carico a resistenza fissa di cui ho spiegato i princìpi. Avevo infatti presentato immagini e schema di un carico “brutale”, messo insieme alla buona e con pezzi di recupero. Per chi volesse costruirsene uno ho pensato di rendere la cosa un po’ meno rustica.

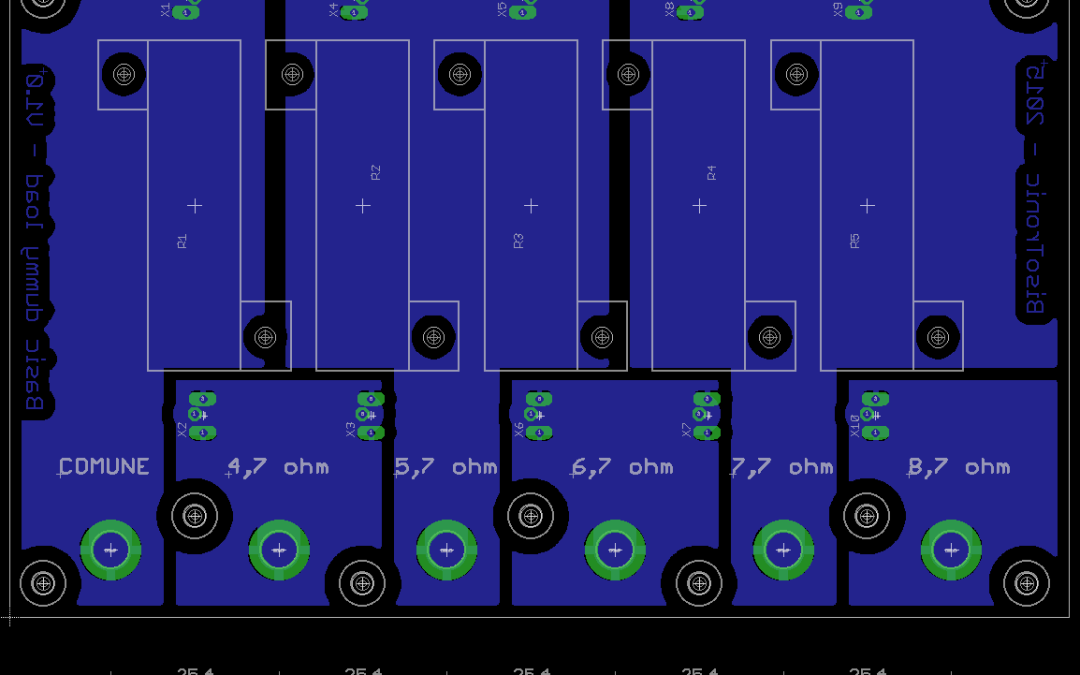

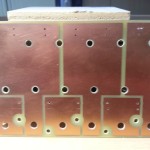

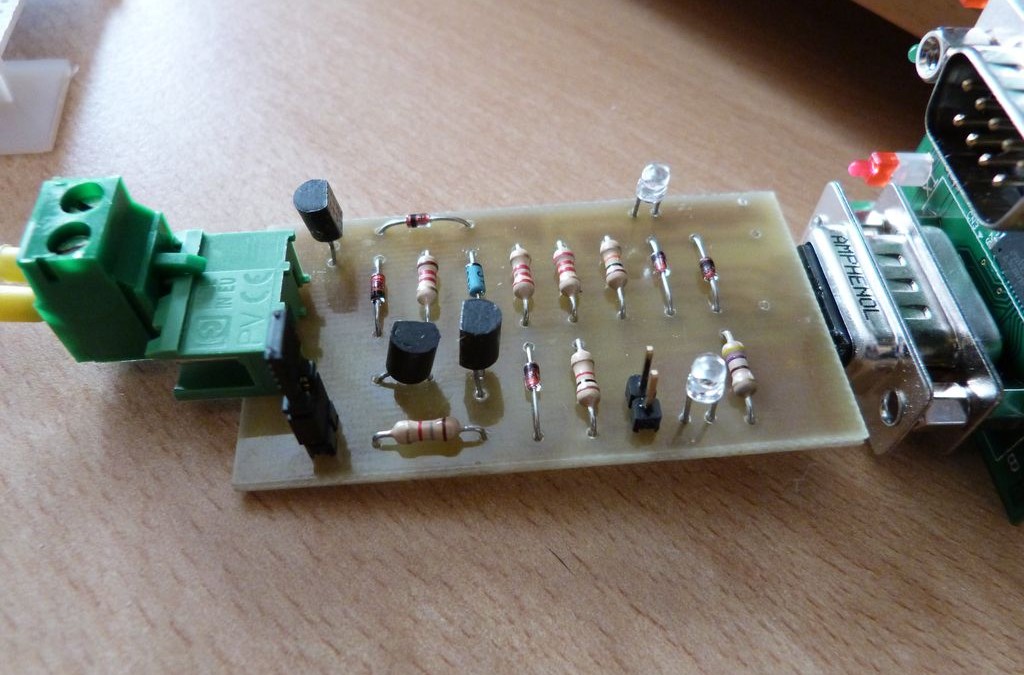

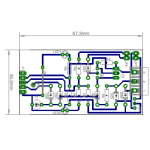

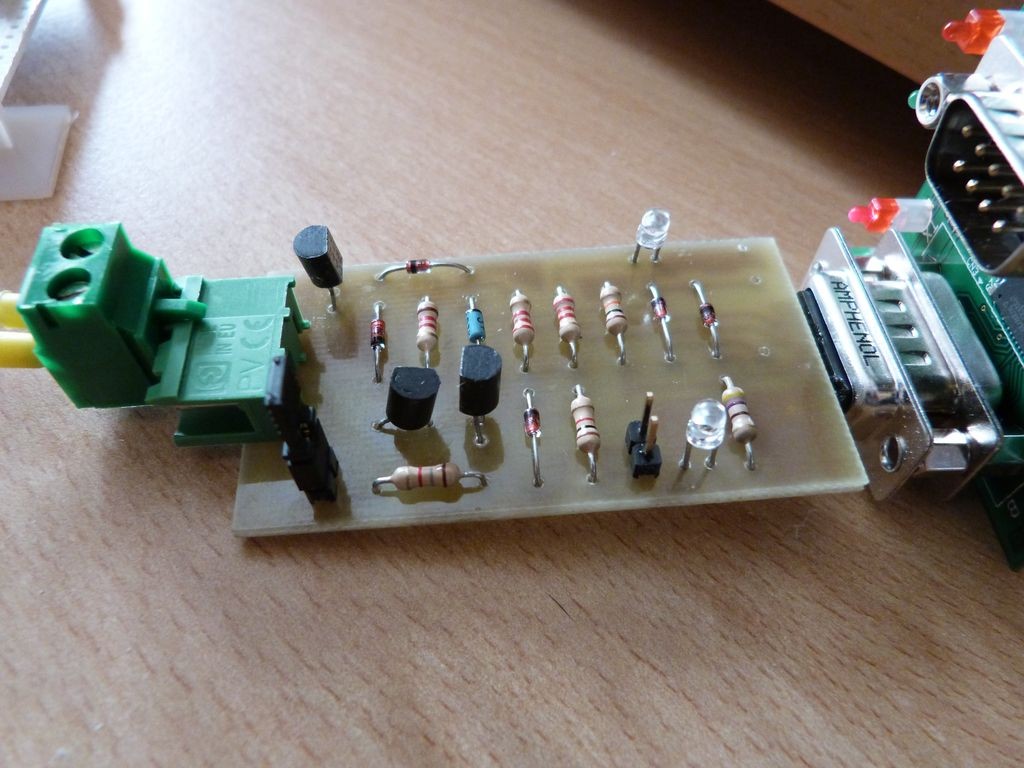

Il progettino è semplice ma prevede che sappiate farvi un circuito stampato a singola faccia e che sappiate usare trapano e maschio da filettatura. Non siete in grado? Consiglio di imparare, è da qui che si parte quando si vuol fare qualcosa “da sé”. Qui sotto trovate lo schema e il layout del PCB (printed circuit board, il circuito stampato insomma) in formato PDF, in modo che possiate stamparlo su un lucido così com’è. Questa scelta è data dal fatto che molti principianti e hobbisti usato la versione free di Eagle Cad, che non permette lo sviluppo di schede maggiori di 100 x 80 mm. La nostra scheda è di 160 x 100 mm, il cosiddetto formato europeo standard, fatta con Eagle Cad versione commerciale, quindi se vi avessi allegato il file non avreste potuto aprirlo. Come potrete vedere la scheda è molto semplice ed è facilmente realizzabile in casa, sia con un bromografo e le piastre presensibilizzate, sia con i trasferibili o il print & peel, sia con una fresa per lavorare direttamente sul rame in positivo.

Il progettino è semplice ma prevede che sappiate farvi un circuito stampato a singola faccia e che sappiate usare trapano e maschio da filettatura. Non siete in grado? Consiglio di imparare, è da qui che si parte quando si vuol fare qualcosa “da sé”. Qui sotto trovate lo schema e il layout del PCB (printed circuit board, il circuito stampato insomma) in formato PDF, in modo che possiate stamparlo su un lucido così com’è. Questa scelta è data dal fatto che molti principianti e hobbisti usato la versione free di Eagle Cad, che non permette lo sviluppo di schede maggiori di 100 x 80 mm. La nostra scheda è di 160 x 100 mm, il cosiddetto formato europeo standard, fatta con Eagle Cad versione commerciale, quindi se vi avessi allegato il file non avreste potuto aprirlo. Come potrete vedere la scheda è molto semplice ed è facilmente realizzabile in casa, sia con un bromografo e le piastre presensibilizzate, sia con i trasferibili o il print & peel, sia con una fresa per lavorare direttamente sul rame in positivo.

Download disponibili:

Dummy load di base – PCB layout

Dummy load di base – schematic

Le piste sono volutamente ciccione perché così non abbiamo problemi nel flusso di corrente. Per la connessione delle resistenze al PCB ho usato un vecchio trucchetto che evita fastidiose saldature di pioli, piedini, terminali, strip-line cavi o quant’altro. Ho infatti usato il connettore Faston da 6,3 mm a saldare (Eagle footprint con-rib ST6,3) sfalsato di circa un millimetro rispetto all’asse dei terminali delle resistenze. In tal modo è possibile montare tutta la scheda, saldare i connettori facilmente e col rame rivolto verso l’alto senza bisogno di bloccaggi o nastro di tenuta o altre diavolerie per evitare che i pioli / terminali si sfilino e cadano. Soprattutto, non dimentichiamolo, con una connessione di questo tipo non corriamo il rischio di fondere qualcosa: i terminali da 6,3 x 0,8 mm portano infatti fino a 24 Ampere di corrente.

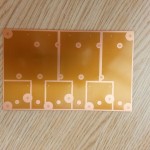

L’aletta di raffreddamento è di recupero, presa dal ferrivecchi per pochi spiccioli. Non era molto bella e aveva già qualche foro, ma per questo lavoretto era più che sufficiente. Gli ho dato una pulita con la mola flessibile e poi l’ho verniciata con vernice acrilica spray nera per alte temperature, quella per stufe o marmitte (non che sia necessaria per il progetto, ma è una vernice che trovate in qualsiasi colorificio o fai-da-te, aderisce molto bene sull’alluminio e non fa odori). Un consiglio: appena verniciata, soffiate l’aletta con un soffiatore ad aria calda a 350°C per una ventina di secondi. La vernice asciuga immediatamente e aderisce in modo perfetto. Resterà così senza spellare o “spolverare” per lungo tempo.

Montaggio step by step

| 1 | Preparare il PCB (per chi non sapesse come fare consiglio di guardare uno dei tantissimi tutorial che si trovano in rete, qui un esempio) | |

| 2 | Forare i segnaposto dei distanziali e delle asole delle resistenze con una punta da 2 mm (al quinto step capirete il motivo) | |

| 3 | Posizionare la scheda col rame rivolto verso il basso sull’aletta di raffreddamento e centrarla (o metterla nella posizione finale desiderata) | |

| 4 | Fissare con del nastro la basetta in modo che non muova dalla posizione impostata | |

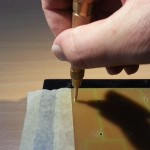

| 5 | Marcare l’alluminio con un punzone a scatto diam. 2 mm (tipo questo, venduto come rivettatrice ma nato come punzone). Vedere immagine del punto 4. | |

| 6 | Forare nuovamente la basetta, allargando i precedenti fori da 2 mm (che servivano per fare un bel lavoro al passaggio 5). I fori per i distanziali vanno diam. 3,5 mm, quelli per le asole delle resistenze vanno da 4 o 5 mm, dipende da quale tipo di vite userete per fissare le resistenze all’aletta. | |

| 7 | Forare gli spazi per i connettori a banana: quelle che ho usato io chiedevano un foro da 6 mm (un “quasi” standard). Misurate col calibro prima di forare, vi eviterà di andare a casaccio. | |

| 8 | Con una punta da 2,5 mm, forare l’aletta di raffreddamento nelle marcature precedentemente segnate (al passaggio 5). Prima di forare se volete potete dare una controllata se le punzonature sono nella posizione corretta, mettendovi sopra le resistenze nel loro layout finale. | |

| 9 | Montare su un avvitatore il maschio da 3 mm: io uso quello con inserto rapido esagonale, molto comodo e robustissimo. Filettare tutti i fori dell’aletta. Se si sente un “affaticamento” del maschio, bagnare con un po’ d’olio meccanico per facilitare la rotazione. Si può così procedere a posizionare le resistenze per una prima prova. | |

| 10 | Ok, ve lo dovevo dire prima, ma ora smontate di nuovo le resistenze (se è tutto ok con fori e filetti) e prendete la pasta termoconduttiva a base siliconica e una spatolina. | |

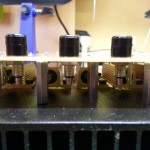

| 11 | Posizionare le resistenze sull’aletta partendo da sinistra con la 4,7 ohm e via via le altre da 1 ohm. Date una bella spalmata di pasta (senza esagerare). Anche se qui non è indispensabile, è buona norma utilizzarla in tutti i casi in cui ci sia calore da dissipare su un’aletta. | |

| 12 | Fissare le resistenze con bulloncini M3 x 6mm. Io uso quelli di tipo TCEI (testa cava esagono interno) perché ho i caccaviti con brugola da 2,5 mm. Se preferite testa a croce o a taglio non c’è problema, badate solo che siano filetti M3 passo 0,5 mm | |

| 13 | Posizionare e stringere (non troppo) i distanziali 5 x 20 mm. La delicatezza è d’obbligo altrimenti un filetto da 3 mm nell’alluminio sottile salterebbe via e dovremmo rifare tutto. Nell’alluminio più spesso invece si spacca il filetto del distanziale, e poi a toglierlo son dolori… | |

| 14 | Assemblare e saldare i terminali Faston sulla scheda LATO RAME: con distanziali da 20 mm servono Faston da 15 mm, se usiamo distanziali da 15 mm i Faston saranno da 8 / 10 mm max. | |

| 15 | Tagliare le sporgenze dei reofori dei Faston, in modo da avere una superficie pulita e liscia (vedrete al punto 20 il perché) | |

| 16 | Posizionare la scheda sull’aletta: se non abbiamo fatto casini, i fori dei distanziali corrisponderanno con precisione, e i terminali Faston andranno accanto (a contatto, praticamente) ai terminali delle resistenze. | |

| 17 | Fissare la scheda sui distanziali con bulloncini M3 x 6mm | |

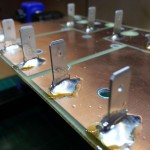

| 18 | Saldare i reofori delle resistenze ai terminali Faston | |

| 19 | Posizionare le banane nei fori precedentemente fatti, mettendo la rondella a contatto col rame. Chiudere aiutandosi con una chiave da 8 mm. | |

| 20 | Stampare su adesivo per laser la tabella dei valori (di cui nel precedente episodio) e le diciture identificative delle banane. |

Et voila. Il montaggio è fatto, ora non ci resta che fare qualche test. Come vedrete dalle immagini, i valori sono molto vicini a quelli teorizzati e stampati sull’etichetta. Se la tabella non è precisissima non importa, ci serve solo come riferimento di massima e ci evita ogni volta di prendere la calcolatrice. Semplice, no? Arrivederci al prossimo episodio.

- Per saldare i faston ci vuole una temperatura un po’ più alta

- Dettaglio (un po’ mosso) della pasta termoconduttiva

- Costruito così, il nostro dummy load è sempre smontabile facilmente

- Misura finale delle resistenze

- Misura finale delle resistenze

- Test a 3,3 volt

- Test a 5 volt

- Test a 12 volt

Commenti recenti