30/10/2015 | Blog, Cheese paper projects, Communication interfaces, Converters, Elettronica, MiniMax Projects, Projects

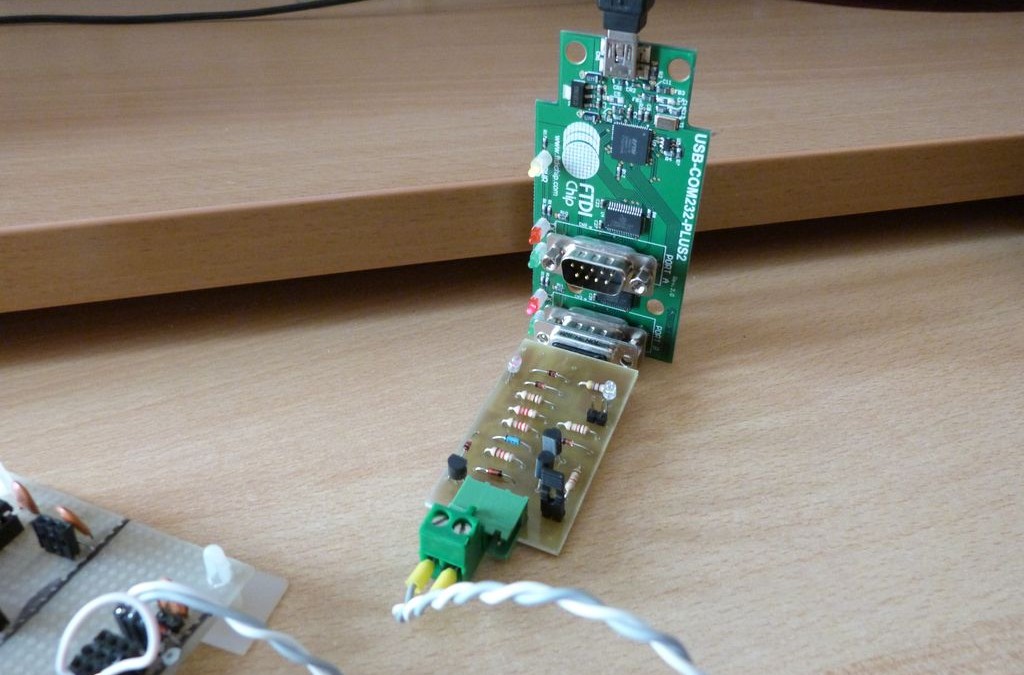

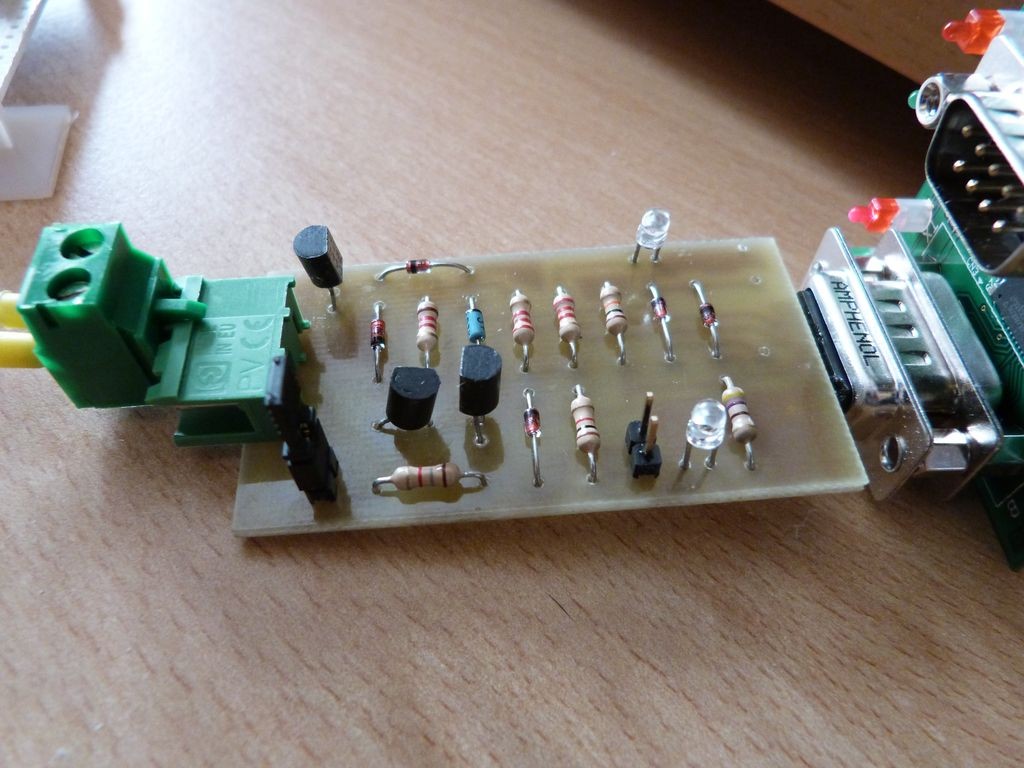

In this article we show how to connect 1-WIRE DS18B20 temperature sensor to our MiniMax RS232 interface. Below a list of the necessary materials:

1) Minimax interface

2) A RS232 cable for PC port (USB or serial standard)

3) DS18B20 1wire temperature sensor (1 or more)

4) A piece of software to read the sensors: LOGTEMP or other similar programs

5) A piece of software to set RS232 “DTR” and “RTS” signals at high level

6) Terminal block, wires and some connectors socket

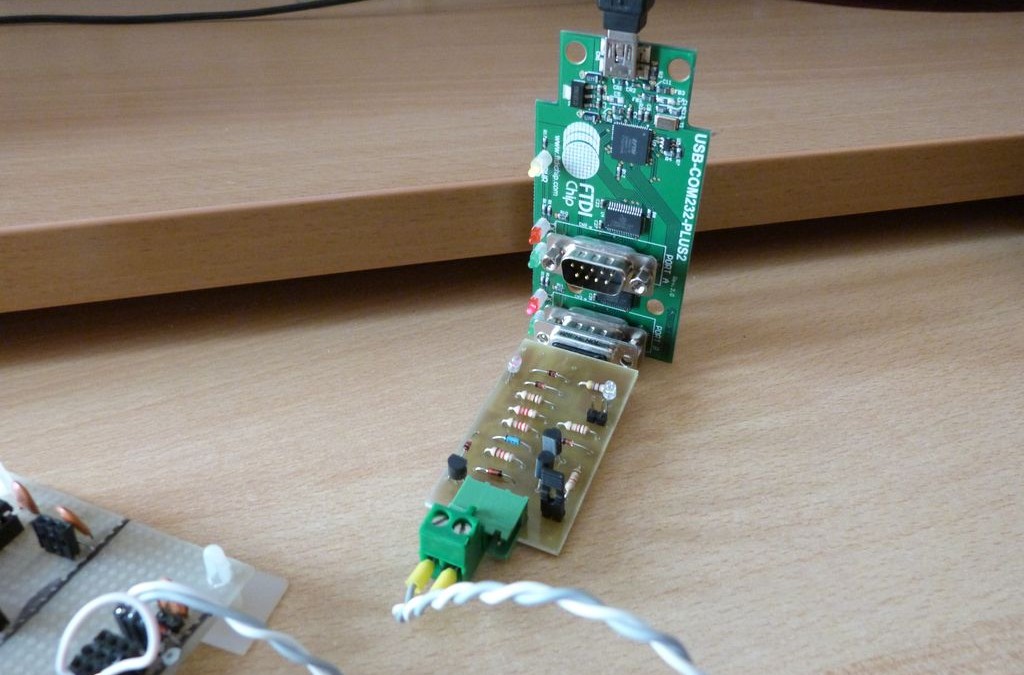

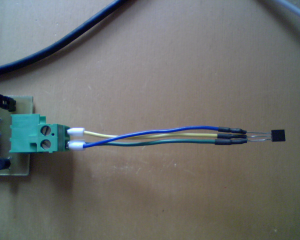

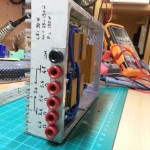

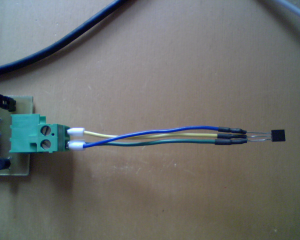

On to MiniMax RS232 interface set the jumpers: JP1 = ON; JP2 = OFF. Connect the DS18B20 sensor to the side B of the interface with wires, sockets and terminal block as we see in the images below.

DS18B20 connection to RS232 minimax interface

1-WIRE DS18B20 wiring

We can use more then one DS18B20, we have not tested how many the normal RS232 ports can sustain. If the DS18B20 power supply is external and not the RS232 port, the number of devices connected can be many more.

-

-

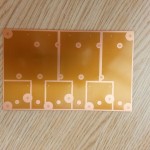

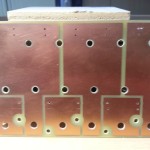

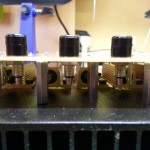

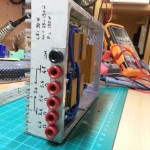

RS232 MiniMax interface tested with eight 1-WIRE DS18B20 sensors on a FTDI USB to Serial interface

-

-

RS232 MiniMax interface tested with eight 1-WIRE DS18B20 sensors on a FTDI USB to Serial interface

-

-

RS232 MiniMax interface tested with eight 1-WIRE DS18B20 sensors on a FTDI USB to Serial interface

-

-

RS232 MiniMax interface tested with eight 1-WIRE DS18B20 sensors on a FTDI USB to Serial interface

-

-

RS232 MiniMax interface tested with eight 1-WIRE DS18B20 sensors on a FTDI USB to Serial interface

Connect the minimax interface to the PC serial port. Start the “LOGTEMP” software and set the following parameters:

1) “SHOW”→ “SETUP”→”GENERAL”:

set adapter as DS9097E, set interval at 15 seconds, set port COM at the one we have connected MiniMax RS232 interface (example COM port 2). Confirm and return to main menu.

2) “SHOW”→ “SETUP”→”SENSORS”:

set DS18B20. Confirm and return to main menu’.

3) Click “GO” and the program starts to scan for the DS18B20 sensors

Good luck!

Note: tested with FTDI usb to serial RS232 interface.

Here’s the link to “LOGTEMP” software: http://www.mrsoft.fi/ohj01en.htm

LOGTEMP data recording

LOGTEMP data recording

27/10/2015 | Blog, Elettronica, Tests and reviews

Nel 2014 la Seletronica s.a.s. di Valgrana, in provincia di Cuneo, ha progettato e realizzato un controller compatibile con Arduino chiamato Archiduino. No, non è un clone di una delle tante board Arduino, è un vero e proprio controller modulare basato su CPU Atmel ATMega32U4 (quella di Arduino Leonardo), ingegnerizzato per poter essere usato in contesti impiantistici sia in ambito domestico che industriale. Con esso sono state ideate e messe in commercio diverse schede di espansione e/o condizionamento segnale, denominate SnipCard. Ad oggi la dotazione è abbastanza completa al fine di soddisfare praticamente tutte le esigenze di lettura e scrittura di segnali analogici e digitali. Lo abbiamo provato per voi e vi raccontiamo com’è andata.

Descrizione del prodotto

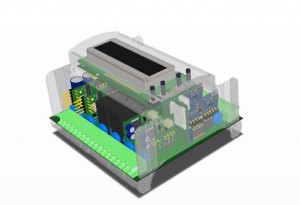

Archiduino boxed

Archiduino è composto da una scheda base in formato 102 x 98 mm, adatta a essere montata nei contenitori standard per barra DIN, con sopra inserita una scheda CPU. La scheda base è dotata di 12 slot per il montaggio di altrettante SnipCard o, in alternativa, di relé di potenza o di optoisolatori. La scheda base può essere assemblata a piacimento, secondo le necessità del progetto, salvo alcuni vincoli tecnici che andremo a spiegare in dettaglio più avanti. Per ogni canale presente in corrispondenza degli slot vi sono morsetti a 3 vie a innesto rapido per il cablaggio esterno. Sopra alla scheda della CPU può essere montata la scheda Display dotata di LCD a 16×2 caratteri e 4 pulsanti configurabili via software. Il tutto è predisposto per entrare in un contenitore per barra DIN, fornito a richiesta.

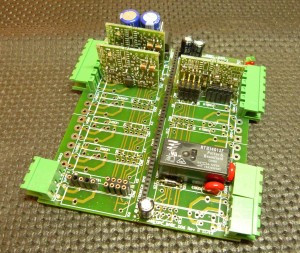

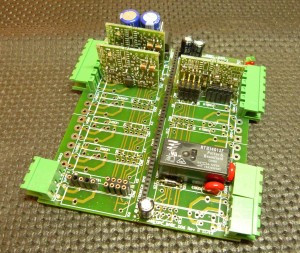

La scheda base

Archiduino Base Board

La scheda base (anche detta base board) è costruita in modo che la CPU venga montata perpendicolarmente al centro della scheda e tutto il resto dello spazio sia a disposizione per gli slot. Su un lato è presente il piccolo alimentatore. Sui due lati più larghi vengono montati i connettori maschi per le spine estraibili adatte a un cablaggio esterno pratico e ordinato.

In ognuno dei 12 slot della scheda base vi sono due alimentazioni e segnali pilotabili a seconda del tipo di funzione che si vuole dare allo slot. Non tutti gli slot sono configurabili, a dire il vero, in quanto alcuni di essi sono usati per funzionalità specifiche come il bus SPI o la porta di comunicazione che in ambiente Arduino corrisponde alla Serial1. Il sistema offre comunque un’ampia gamma di scelte, un po’ come si fa con i connettori per gli shield di Arduino: i pin del processore sono veicolati su un piedino specifico del connettore, è poi l’utente a scegliere quali usare.

Ognuno degli slot sulla scheda presenta la piedinatura e i fori (o pad SMD) per montare a) una SnipCard oppure b) un relé SPDT (Single Pole Double Throw, ovvero i contatti di un classico deviatore) oppure c) due optoisolatori SMD. Sullo slot arrivano le connessioni di alimentazione (12VCC, 3.3VCC , AGND e GND) e un quinto pin è connesso al VREF della scheda CPU, che può essere scelta fra quella del micro ATMega o una VRef esterna di precisione, nella fattispecie un’affidabile LM4030-2.5 di Texas Instruments che garantisce un’accuratezza dello 0,05% e un coefficiente di temperatura di appena 10 ppm/°C.

Gli altri 3 canali disponibili (il socket è a 4×2 pin passo 2,54 mm) portano altrettanti segnali direttamente dai pin del processore secondo la mappatura predisposta. Questa configurazione a 3 segnali per slot è dovuta allo scopo originale della base board, nata per il fratello maggiore Archimede, ovvero il controller che monta la CPU con micro ARM Cortex M4 a 32 bit e 168 MHz della famiglia STM32. Tale processore ha molti più I/O che possono essere usati per gestire un terzo segnale per ogni slot (ad esempio un led di status). Su Archiduino si usano principalmente due segnali per slot (salvo nel caso dello slot 1 che ha 4 segnali, quelli del bus SPI, e dello slot 2 che ha i canali per la seriale, RX/TX/GND).

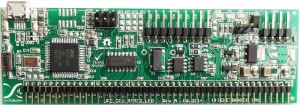

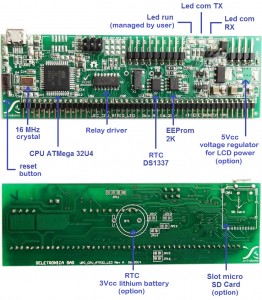

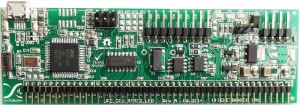

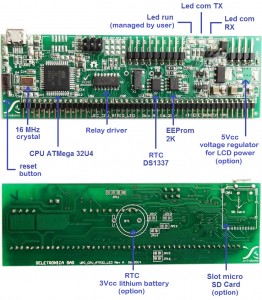

La CPU

Archiduino CPU front view

La scheda che monta il processore ATMega32U4 (a breve sarà disponbile anche il più potente 1284) è un piccolo concentrato di ordine, pulizia e buon senso. Nei 102 x 32,5 mm mette a disposizione – oltre al processore stesso – i fondamenti per costruire un valido controller, già integrati o comunque integrabili a richiesta. A bordo infatti ha:

– un pratico RTC (Real Time Clock) basato sul noto DS1337, alimentabile con batteria tampone (fornita a parte).

– una EEPROM da 2K (espandibile come opzione fino a 64K)

– un driver ULN2003 (o ULQ2003) per il pilotaggio dei relé sulla scheda base

– uno slot per SD Card (montato a richiesta)

– i connettori per display LCD con indirizzi standard per LCD parallelo ma con configurazione predefinita per la scheda studiata appositamente per Archiduino, funzionante via I2C bus.

– un connettore ICSP per caricare il bootloader sulla CPU

– uno slot per connettore Gadgeteer, necessario se si vuole usare la SnipCard Ethernet

– una voltage reference di precisione, di cui abbiamo già parlato, basata su LM4030-2.5

– il connettore USB Micro tipo B per la connessione al PC e il caricamento del firmware

La costruzione è ordinata, logica, rispettosa delle best practices, sintomo che è stata progettata da qualcuno che conosceva davvero bene il suo mestiere, seppure si percepisca chiaramente un equilibrato approccio minimalista, nel senso più positivo del termine. Come sulla scheda base, anche qui in tutti i transiti di segnali o di tensioni ci sono preziosi filtri EMI e/o scaricatori TVS della serie GSOTxx. Vi sono anche due regolatori di tensione per i 5 VCC e i 3,3 VCC, ma solo il secondo è montato di default in quanto necessario per fornire la tensione ai circuiti digitali e al micro. I 5 volt sono opzionali e possono servire se abbiamo da alimentare qualche dispositivo (entro i limiti di corrente disponibile) connesso ad Archiduino.

Archiduino CPU hardware resources – front view

Tramite una serie di ponticelli a saldare si possono configurare quasi tutte le opzioni del sistema, come la possibilità di alimentare la CPU Archiduino via USB, o abilitare/disabilitare gli slot destinati all’uso con i relé di potenza, o – ancora – configurare il tipo di display LCD che si intende connettere al sistema.

Di fatto la CPU è utilizzabile tale quale, senza bisogno della scheda base. Considerato che con il suo prezzo di 24,90 euro costa come un Arduino Leonardo, ma offre decine di funzionalità integrate in più, può essere tranquillamente acquistata e usata in modo stand-alone. Certo non si possono connettere gli shield di Arduino in modo diretto, perché non sono previsti socket con piedinatura e passo compatibili, ma con pochissimi cavi da breadboard – che comunque andrebbero usati anche con Arduino – si può collegare qualsiasi shield già presente sul mercato. Certo che un sistema modulare di questo spessore sarebbe sprecato a essere impiegato alla stregua di un giocattolo, ma questa è la nostra modesta opinione e chiunque è libero di usarlo come meglio crede.

La scheda LCD

LCD Display with keyboard

A completare il corpo centrale del sistema è stata prodotta una geniale scheda LCD. Geniale perché in uno spazio minimo (vincolato dalle dimensioni del contenitore per barra DIN) è stato inserito un display 16×2 compatibile HD44780 pilotato da un PCF8574 che ne trasforma la comunicazione con la CPU da parallela a I2C. Cosa significa? Che si risparmiano molti pin di processore: ne bastano due per il display e uno per la tastiera. Già, perché c’è anche una keypad a 4 tasti connessa a un pin analogico, comodissima quando si deve creare un sistema in grado di ricevere parametri manualmente da parte di un operatore. La scheda LCD è alimentata a 5 volt ed ha a bordo il suo regolatore di tensione, a sua volta alimentato dai 12 volt dell’alimentatore sulla scheda base attraverso le piste della scheda CPU.

Una cosa curiosa che abbiamo notato quasi subito è che il display LCD è del tipo a doppia piedinatura, cioè con 16 pin sopra allo schermo e altri 16 pin, replica dei primi, sotto allo schermo. Non si tratta di display molto comuni in commercio, visto che di solito si trovano (a badilate, lasciateci dire) quelli con i soli pin sopra allo schermo. Questo display si connette con i pin SOTTO allo schermo, e potrebbe essere un po’ difficoltoso reperirne uno per doverlo sostituire in caso di guasto.

Caratteristiche salienti

Archiduino si distingue dal buon Arduino e da altri controller simili per una serie di particolarità che lo rendono unico e veramente versatile.

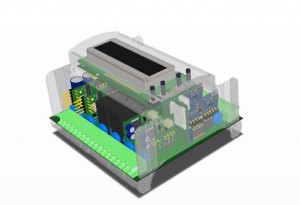

Modularità

Archiduino – 3D view

Il vero punto di forza sta nella possibilità di assemblare un intero sistema di controllo in un contenitore di 106 x 96 mm (corrispondente a 6 moduli DIN). Per la maggior parte dei progetti non c’è bisogno di alcuna interfaccia esterna – e di nessun filo volante, finalmente -, si fa tutto dentro questa “minuscola” scatola. Ci siamo chiesti quali fossero i limiti fisici del sistema, e abbiamo fatto un po’ di simulazioni. Ecco i risultati:

- max numero di relé di potenza (SPDT) installabili sulla scheda base: 9

- max numero di porte seriali hardware: 1

- max numero di porte seriali software: 11

- max numero di snipcard ethernet: 1 (a causa del connettore Gadgeteer)

- max numero di ingressi optoisolati: 24

- max numero di canali ADC: 20

- max numero di canali DAC: 20

- max numero di relé a bassa potenza (SPST): 20

- max numero di uscite PWM: 7 (limitate dalla CPU)

I numeri sopra riportati sono semplicemente impressionanti: stiamo parlando di 106 x 96 millimetri, e non di scandalosi panini di shield e grovigli di cavi. Immaginate 20 relé SPST (single pole single throw, ovvero contatto pulito a una via) in queste dimensioni minuscole! E stiamo parlando di SnipCard a doppio relé completamente protette in ingresso e in uscita, con tanto di MOV (Metal Oxide Varistor) su ogni canale. Come se non bastasse, ognuna di queste schede può essere configurata per il funzionamento con interblocco hardware di un relé sull’altro. Insomma, è evidente che il target di questo sistema è il mondo impiantistico, mentre il costo – irrisorio, se proporzionato alla potenza e alla sicurezza del sistema – è ampiamente entro la fascia hobbistica.

Sicurezza

ESD Test

Usato nel modo corretto (base board + scheda CPU e SnipCards) Archiduino è un carro armato. Se aveste avuto (come noi) la possibilità di leggere i report dei test di laboratorio per la certificazione CE, avreste potuto notare a quali e quanti esami è stato sottoposto, e con che grado sono stati superati. La cosa che più ci ha impressionati è la totale, assoluta inerzia quando colpito da valanghe di onde radio ad alta potenza (parliamo di sweep da 80 MHz fino a 1 GHz con potenza media di 150 / 200 Watt) irradiate con antenne direttive a distanza di 3 metri, come da normativa ISO. Un mattone avrebbe reagito peggio, se vogliamo usare un paragone poco ortodosso. E pensare che in un non lontano passato abbiamo visto apparecchiature elettroniche – certificate CE (sic) – imballarsi per la sola vicinanza di un telefono cellulare.

Altro aspetto significativo è rappresentato dal ruvido test per misurare la suscettibilità alle scariche elettrostatiche, anch’esso superato brillantemente fino alla tensione di 15 KVolt. Vi sembrerà un’enormità, ma tenete presente che quella piccola ma dolorosa scintilla che si crea quando scendiamo da certe auto e tocchiamo il cancello di casa è all’incirca fra i 12 e i 15 mila volt. Immaginatela scaricata attraverso un apparecchio elettronico non dotato di TVS o altre protezioni: una strage, fidatevi.

Semplicità di programmazione

Arduino IDE

Archiduino è compatibile con Arduino, sì o no? Sì, totalmente, e lo dimostra il fatto che si programma tramite Arduino IDE impostando come board il buon Arduino Leonardo. Abbiamo fatto diverse prove usando sketch già scritti e non abbiamo riscontrato alcun problema. Le librerie a disposizione sono abbastanza semplici da capire e non occupano molto spazio. Con pochi passaggi si può creare la board Archiduino, come nell’immagine qui accanto.

Archiduino Base Board – Signals definition map

Ci ha colto un po’ di sorpresa la differente denominazione dei pin, ma poi, leggendo il manuale della CPU, abbiamo capito il meccanismo e tutto è diventato più facile. Per comodità, e per rispecchiare quello che si presenta sulla scheda base, i pin sono raggruppati per modulo. Come abbiamo detto i moduli disponibili sono 12, quindi per indirizzare il pin corrispondente al morsetto B del modulo 10 dovremo semplicemente scrivere M10B. Cosa comporta all’atto pratico questa variazione? Se prendiamo uno sketch scritto per Arduino avremo le solite denominazioni D10, A1, D0 eccetera, come da corrispondenza con la serigrafia sui connettori per gli shield. Su Archiduino, per adattare lo sketch e indirizzare i segnali dove richiesto, dovremo solo rinominare i pin per portarli al modulo che ci interessa. E se vogliamo mantenere la denominazione di Arduino nessuno ce lo vieta, basterà seguire la tabella di confronto delle mappature disponibile nel manuale della CPU e sul sito di Archiduino.

Bene, per oggi è tutto. Nel prossimo articolo parleremo delle SnipCard e vi mostreremo alcune prove che abbiamo fatto con Archiduino. Se vi è piaciuto questo articolo non abbiate timore a lasciare un commento, risponderemo a qualsiasi domanda.

14/10/2015 | Blog, Cheese paper projects, Communication interfaces, Converters, Elettronica, Projects

A picture is worth a thousand words, they say. So, two pictures are worth two thousand words, and three pic… oh, wait, I just heard my own conscience screaming “Hey, weirdo, what the heck are you trying to do?”.

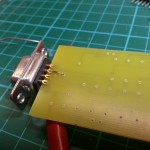

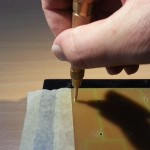

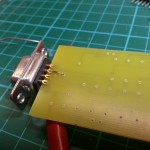

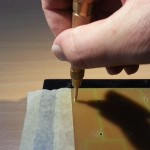

In these pictures I show the last home baked PCB. It’s the MiniMax RS232 TTL Multiform Interface board. The pictures were taken to explain how to fit correctly the pin #7 from DB9 connector to the PCB with a single pin of a strip line 90 degrees connector. I hope no other words are necessary to explain what you can see clearly in the pictures. But, if you need any other explanations, please leave a comment below.

-

-

1) Detach a pin from a 90° stripline connector and remove the plastics.

-

-

2) Place the pin on the component side of the board

-

-

3) Better view of the layout of the DB9 connector and the placed pin.

-

-

4) On the component side, fit the pin so that it goes into the “tube” #7 of the DB9 connector

-

-

5) Another view of the fitted pin

-

-

6) If the pin is too long, just cut it

-

-

7) Start to solder DB9 connector to the PCB

-

-

8) Soldering completed. You all can do a better job than mine, don’t you?

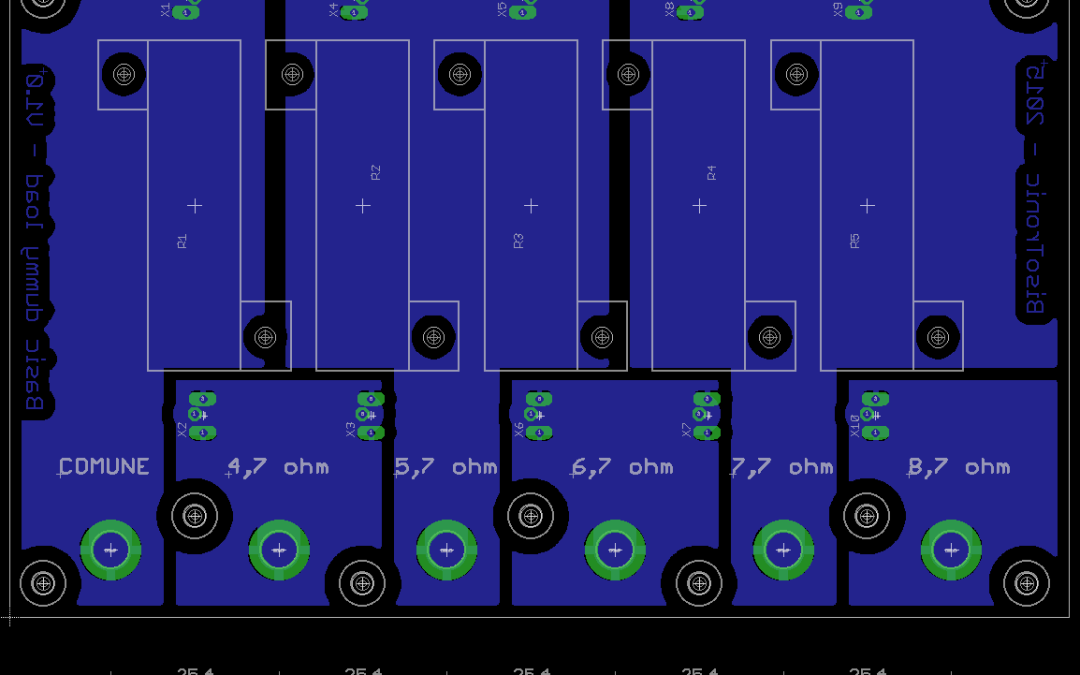

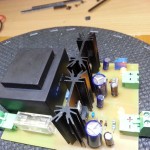

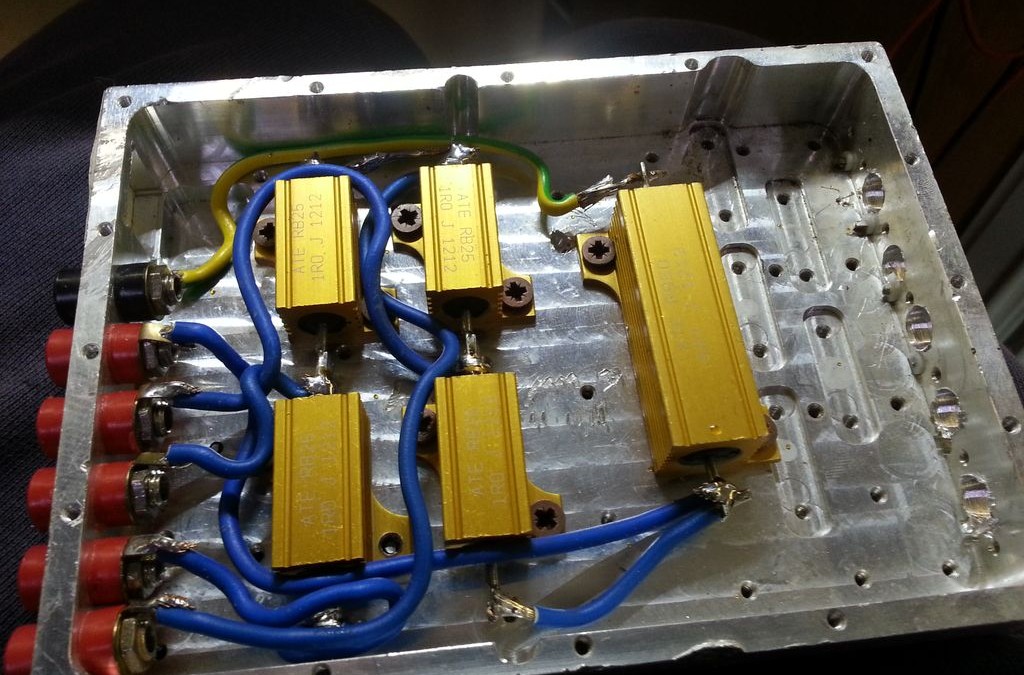

12/10/2015 | Blog, Dummy load, Elettronica, Primi passi

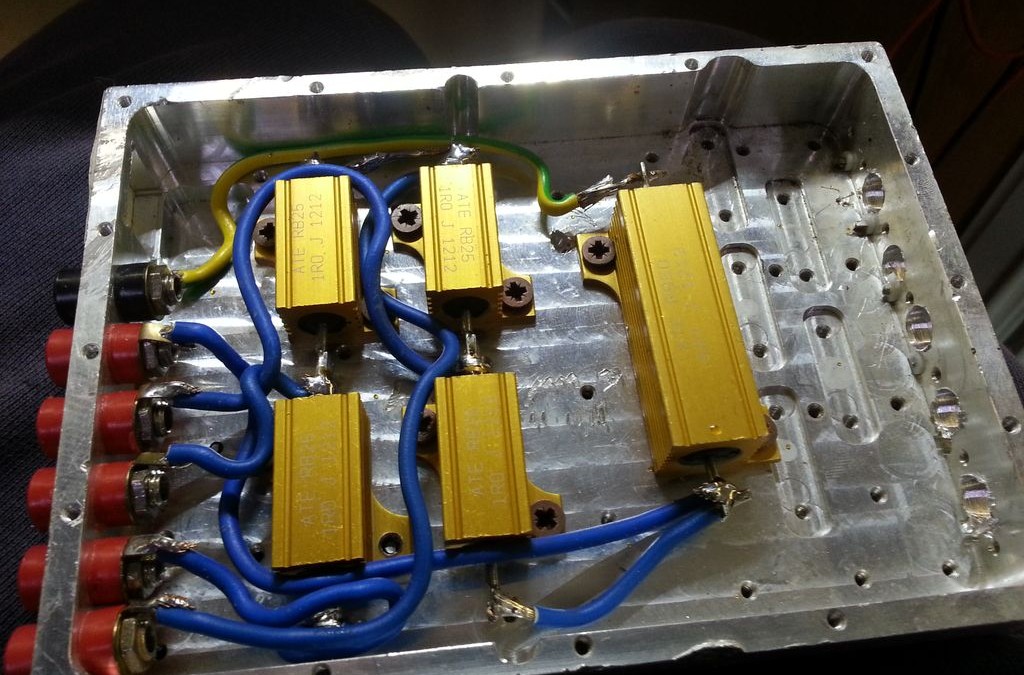

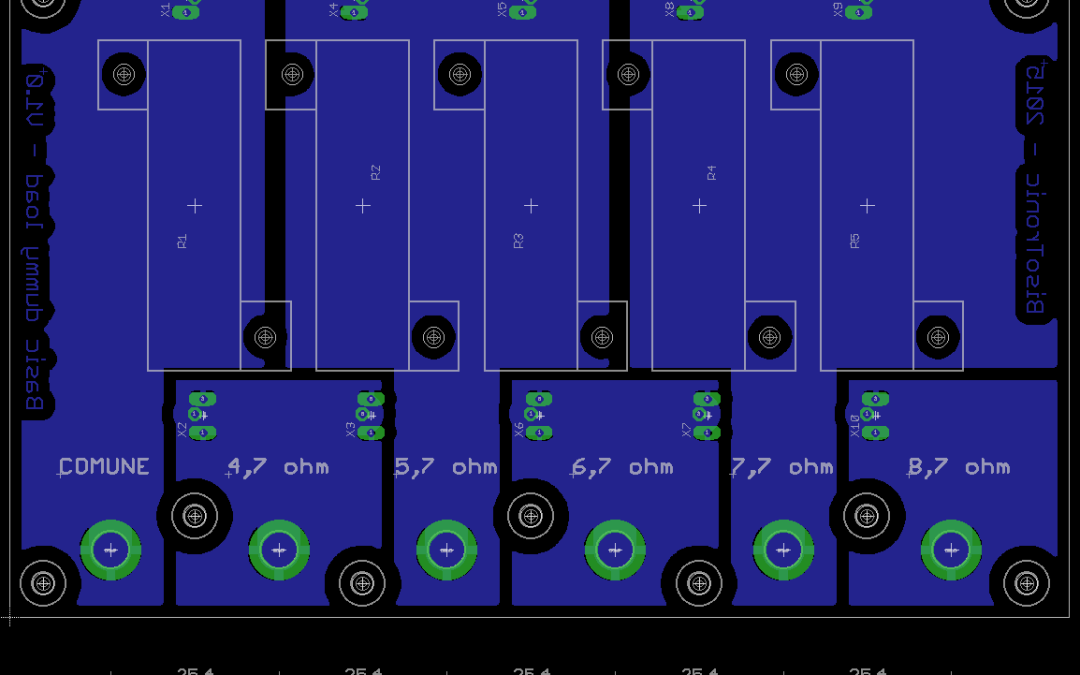

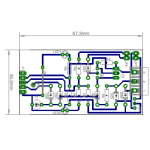

Avevo anticipato la volta scorsa che avrei parlato del carico elettronico a resistenza variabile, ma dovrò ancora rimandare perché in questo episodio voglio presentare una modesta miglioria al carico a resistenza fissa di cui ho spiegato i princìpi. Avevo infatti presentato immagini e schema di un carico “brutale”, messo insieme alla buona e con pezzi di recupero. Per chi volesse costruirsene uno ho pensato di rendere la cosa un po’ meno rustica.

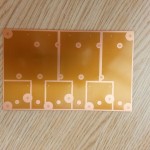

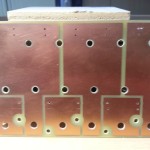

Il progettino è semplice ma prevede che sappiate farvi un circuito stampato a singola faccia e che sappiate usare trapano e maschio da filettatura. Non siete in grado? Consiglio di imparare, è da qui che si parte quando si vuol fare qualcosa “da sé”. Qui sotto trovate lo schema e il layout del PCB (printed circuit board, il circuito stampato insomma) in formato PDF, in modo che possiate stamparlo su un lucido così com’è. Questa scelta è data dal fatto che molti principianti e hobbisti usato la versione free di Eagle Cad, che non permette lo sviluppo di schede maggiori di 100 x 80 mm. La nostra scheda è di 160 x 100 mm, il cosiddetto formato europeo standard, fatta con Eagle Cad versione commerciale, quindi se vi avessi allegato il file non avreste potuto aprirlo. Come potrete vedere la scheda è molto semplice ed è facilmente realizzabile in casa, sia con un bromografo e le piastre presensibilizzate, sia con i trasferibili o il print & peel, sia con una fresa per lavorare direttamente sul rame in positivo.

Il progettino è semplice ma prevede che sappiate farvi un circuito stampato a singola faccia e che sappiate usare trapano e maschio da filettatura. Non siete in grado? Consiglio di imparare, è da qui che si parte quando si vuol fare qualcosa “da sé”. Qui sotto trovate lo schema e il layout del PCB (printed circuit board, il circuito stampato insomma) in formato PDF, in modo che possiate stamparlo su un lucido così com’è. Questa scelta è data dal fatto che molti principianti e hobbisti usato la versione free di Eagle Cad, che non permette lo sviluppo di schede maggiori di 100 x 80 mm. La nostra scheda è di 160 x 100 mm, il cosiddetto formato europeo standard, fatta con Eagle Cad versione commerciale, quindi se vi avessi allegato il file non avreste potuto aprirlo. Come potrete vedere la scheda è molto semplice ed è facilmente realizzabile in casa, sia con un bromografo e le piastre presensibilizzate, sia con i trasferibili o il print & peel, sia con una fresa per lavorare direttamente sul rame in positivo.

Download disponibili:

Dummy load di base – PCB layout

Dummy load di base – schematic

Dummy load – PCB Layout

Le piste sono volutamente ciccione perché così non abbiamo problemi nel flusso di corrente. Per la connessione delle resistenze al PCB ho usato un vecchio trucchetto che evita fastidiose saldature di pioli, piedini, terminali, strip-line cavi o quant’altro. Ho infatti usato il connettore Faston da 6,3 mm a saldare (Eagle footprint con-rib ST6,3) sfalsato di circa un millimetro rispetto all’asse dei terminali delle resistenze. In tal modo è possibile montare tutta la scheda, saldare i connettori facilmente e col rame rivolto verso l’alto senza bisogno di bloccaggi o nastro di tenuta o altre diavolerie per evitare che i pioli / terminali si sfilino e cadano. Soprattutto, non dimentichiamolo, con una connessione di questo tipo non corriamo il rischio di fondere qualcosa: i terminali da 6,3 x 0,8 mm portano infatti fino a 24 Ampere di corrente.

L’aletta di raffreddamento è di recupero, presa dal ferrivecchi per pochi spiccioli. Non era molto bella e aveva già qualche foro, ma per questo lavoretto era più che sufficiente. Gli ho dato una pulita con la mola flessibile e poi l’ho verniciata con vernice acrilica spray nera per alte temperature, quella per stufe o marmitte (non che sia necessaria per il progetto, ma è una vernice che trovate in qualsiasi colorificio o fai-da-te, aderisce molto bene sull’alluminio e non fa odori). Un consiglio: appena verniciata, soffiate l’aletta con un soffiatore ad aria calda a 350°C per una ventina di secondi. La vernice asciuga immediatamente e aderisce in modo perfetto. Resterà così senza spellare o “spolverare” per lungo tempo.

Montaggio step by step

| 1 |

Preparare il PCB (per chi non sapesse come fare consiglio di guardare uno dei tantissimi tutorial che si trovano in rete, qui un esempio) |

Il PCB dopo lo sviluppo col bromografo |

| 2 |

Forare i segnaposto dei distanziali e delle asole delle resistenze con una punta da 2 mm (al quinto step capirete il motivo) |

|

| 3 |

Posizionare la scheda col rame rivolto verso il basso sull’aletta di raffreddamento e centrarla (o metterla nella posizione finale desiderata) |

Centratura della basetta prima della punzonatura |

| 4 |

Fissare con del nastro la basetta in modo che non muova dalla posizione impostata |

Punzonatura con PCB bloccato dal nastro |

| 5 |

Marcare l’alluminio con un punzone a scatto diam. 2 mm (tipo questo, venduto come rivettatrice ma nato come punzone). Vedere immagine del punto 4. |

L’aletta dopo la punzonatura |

| 6 |

Forare nuovamente la basetta, allargando i precedenti fori da 2 mm (che servivano per fare un bel lavoro al passaggio 5). I fori per i distanziali vanno diam. 3,5 mm, quelli per le asole delle resistenze vanno da 4 o 5 mm, dipende da quale tipo di vite userete per fissare le resistenze all’aletta. |

PCB pronto al montaggio |

| 7 |

Forare gli spazi per i connettori a banana: quelle che ho usato io chiedevano un foro da 6 mm (un “quasi” standard). Misurate col calibro prima di forare, vi eviterà di andare a casaccio. |

Una misurata al filetto delle banane non guasta mai |

| 8 |

Con una punta da 2,5 mm, forare l’aletta di raffreddamento nelle marcature precedentemente segnate (al passaggio 5). Prima di forare se volete potete dare una controllata se le punzonature sono nella posizione corretta, mettendovi sopra le resistenze nel loro layout finale. |

Prova di posizionamento delle resistenze |

| 9 |

Montare su un avvitatore il maschio da 3 mm: io uso quello con inserto rapido esagonale, molto comodo e robustissimo. Filettare tutti i fori dell’aletta. Se si sente un “affaticamento” del maschio, bagnare con un po’ d’olio meccanico per facilitare la rotazione. Si può così procedere a posizionare le resistenze per una prima prova. |

Proviamo se i nostri fori sono precisi |

| 10 |

Ok, ve lo dovevo dire prima, ma ora smontate di nuovo le resistenze (se è tutto ok con fori e filetti) e prendete la pasta termoconduttiva a base siliconica e una spatolina. |

Pasta termoconduttiva |

| 11 |

Posizionare le resistenze sull’aletta partendo da sinistra con la 4,7 ohm e via via le altre da 1 ohm. Date una bella spalmata di pasta (senza esagerare). Anche se qui non è indispensabile, è buona norma utilizzarla in tutti i casi in cui ci sia calore da dissipare su un’aletta. |

Una lieve spalmata di pasta termoconduttiva |

| 12 |

Fissare le resistenze con bulloncini M3 x 6mm. Io uso quelli di tipo TCEI (testa cava esagono interno) perché ho i caccaviti con brugola da 2,5 mm. Se preferite testa a croce o a taglio non c’è problema, badate solo che siano filetti M3 passo 0,5 mm |

Fissiamo le resistenze (lo so, la foto è la stessa di prima ma non ne avevo una specifica. Il concetto si capisce lo stesso) |

| 13 |

Posizionare e stringere (non troppo) i distanziali 5 x 20 mm. La delicatezza è d’obbligo altrimenti un filetto da 3 mm nell’alluminio sottile salterebbe via e dovremmo rifare tutto. Nell’alluminio più spesso invece si spacca il filetto del distanziale, e poi a toglierlo son dolori… |

Dettaglio del montaggio |

| 14 |

Assemblare e saldare i terminali Faston sulla scheda LATO RAME: con distanziali da 20 mm servono Faston da 15 mm, se usiamo distanziali da 15 mm i Faston saranno da 8 / 10 mm max. |

Saldatura dei faston lato rame |

| 15 |

Tagliare le sporgenze dei reofori dei Faston, in modo da avere una superficie pulita e liscia (vedrete al punto 20 il perché) |

Resta solo da mettere l’etichetta |

| 16 |

Posizionare la scheda sull’aletta: se non abbiamo fatto casini, i fori dei distanziali corrisponderanno con precisione, e i terminali Faston andranno accanto (a contatto, praticamente) ai terminali delle resistenze. |

Posizionamento dei faston |

| 17 |

Fissare la scheda sui distanziali con bulloncini M3 x 6mm |

dettaglio vite M3 |

| 18 |

Saldare i reofori delle resistenze ai terminali Faston |

I faston saldati alle resistenze |

| 19 |

Posizionare le banane nei fori precedentemente fatti, mettendo la rondella a contatto col rame. Chiudere aiutandosi con una chiave da 8 mm. |

Montaggio delle banane |

| 20 |

Stampare su adesivo per laser la tabella dei valori (di cui nel precedente episodio) e le diciture identificative delle banane. |

Il nostro dummy load completato |

Et voila. Il montaggio è fatto, ora non ci resta che fare qualche test. Come vedrete dalle immagini, i valori sono molto vicini a quelli teorizzati e stampati sull’etichetta. Se la tabella non è precisissima non importa, ci serve solo come riferimento di massima e ci evita ogni volta di prendere la calcolatrice. Semplice, no? Arrivederci al prossimo episodio.

-

-

Per saldare i faston ci vuole una temperatura un po’ più alta

-

-

Dettaglio (un po’ mosso) della pasta termoconduttiva

-

-

Costruito così, il nostro dummy load è sempre smontabile facilmente

-

-

Misura finale delle resistenze

-

-

Misura finale delle resistenze

-

-

Test a 3,3 volt

-

-

Test a 5 volt

-

-

Test a 12 volt

02/10/2015 | Blog, Cheese paper projects, Communication interfaces, Elettronica, MiniMax Projects, Projects

RS232 to TTL multiform MiniMax interface (serial, TTL, 1-Wire)

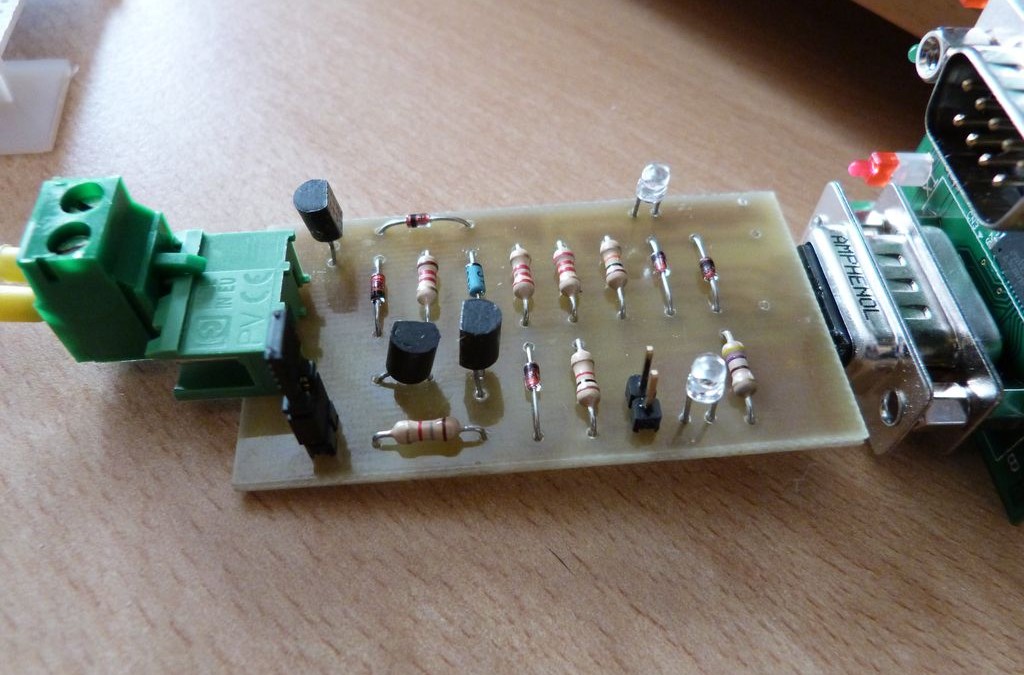

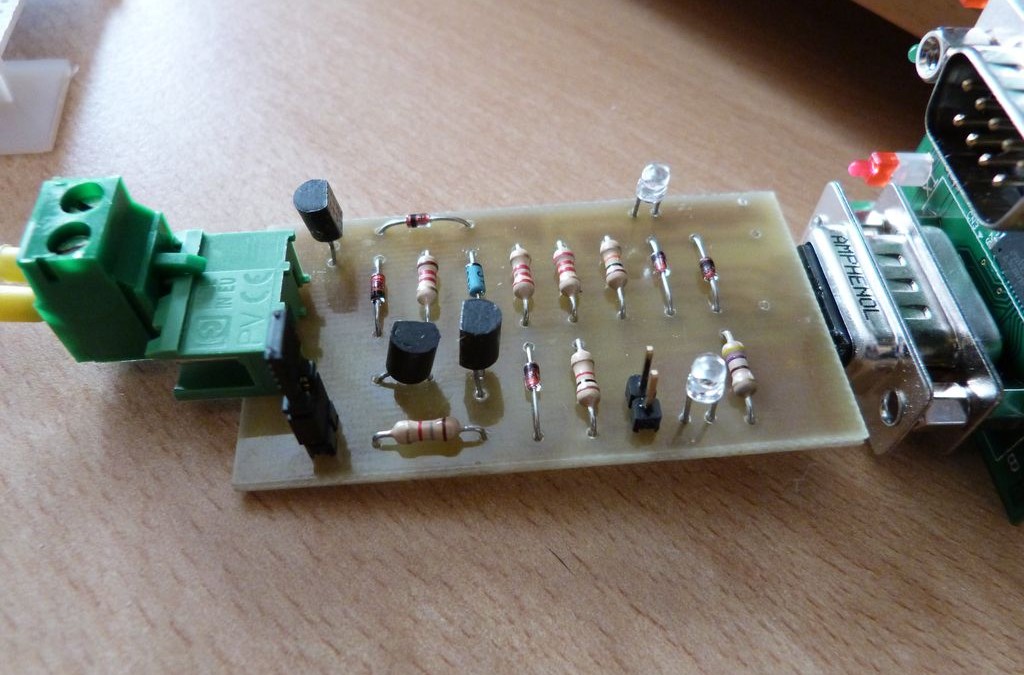

Below we are going to describe a simple interface circuit for RS232 serial line; nothing new, in the web there are many similar schemes. In this circuit we tried to put together, with the bare minimum of components, various features as listed here:

– Interface signals TTL / C-MOS 0/5 volt with ability to power devices connected (a few mA)

– Interface 0-12 volt logic signals

– Selection of half-duplex and full-duplex

– Paralleling 2 or more RS232 ports

– 1-wire bus interface with ability to power devices connected

– Selection of echo tx to rx or echo suppression when in half-duplex

LEDs are used to show the logical high RX (green) and TX (red) signals. The components used are very common, they are not particularly critical, the circuit is feasible with the material that every electronic hobbyist has in the drawer. The operation of the circuit has been tested to a transmission rate of 250 kbaud for sections of short length. It has also been tested with the 1-wire network on a cable length of 100 meters with 8 (eight) DS18B20 sensors, powered by the same RS232 serial port. The auxiliary power supply is derived from the signals “DTR” and “RTS”, held at the high logic state.

Description of the circuit

As can be seen from the schematic, the circuit is very simple. The output stage, connected to the TX of RS 232, is composed of R3 (base current of Q3), DS8 (protection negative voltage), Q3 (output driver) and DZ3 (regulator output voltage limiter or voltage input). DZ3 may have different values of zener: when used with TTL levels should be 5.1 volts, when used with other logic levels can be 3.3 or 12 volts.

The resistor R5 is the resistance that brings power to output and must be calculated in relation to the zener DZ3, the milliampere available on the RS232 driver and the external devices that we want to power. The diodes DS1 and DS6 bring the voltage available on the signals “DTR” and “RTS” (when at high level) to the circuit composed of the capacitor C1, R5 and DZ3. The diode DZ2 polarizes Q1 and Q2 to the right voltage which activates a high logic level signal onto RX of RS232. R1 keeps the RX signal to zero volts when Q1 is off or when Q2 is enabled. When at side B is received a signal at the logical level zero, through R4 the current flows into the base of Q1 that starts to conduct and leads to a high level signal onto RX of RS232 port.

JP1 = ON, in this case the RX and TX are in common and it is the situation that occurs in the 1-wire bus, which is a half-duplex bus.

JP2 = ON, in this case when the TX port RS232 transmits, the signal via R2 activate Q2 conduction and blocking the echo of characters (if JP1 = ON)

The green LED1 displays the status of the high signal RX and red LED2 displays the status of TX.

Practical realization, assembly and construction

This is the schematic for the RS232 to TTL multiform MiniMax interface. You can download also the Eagle files, see at the end of the post in the download section. You can do it yourself or just ask’n’wait for a little help (we’re dealing with people of a tech company who soon will realize a purchasable kit at a very affordable price. Stay tuned for upcoming updates!)

RS232 TTL MiniMax multiform interface – Schematic – Please always refer to the downloadable PDF for further updates not reported in the pictures.

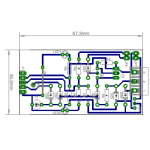

This is the PCB for the RS232 to TTL multiform MiniMax interface

RS232 TTL MiniMax multiform interface – PCB with components – Please always refer to the downloadable PDF for further updates not reported in the pictures.

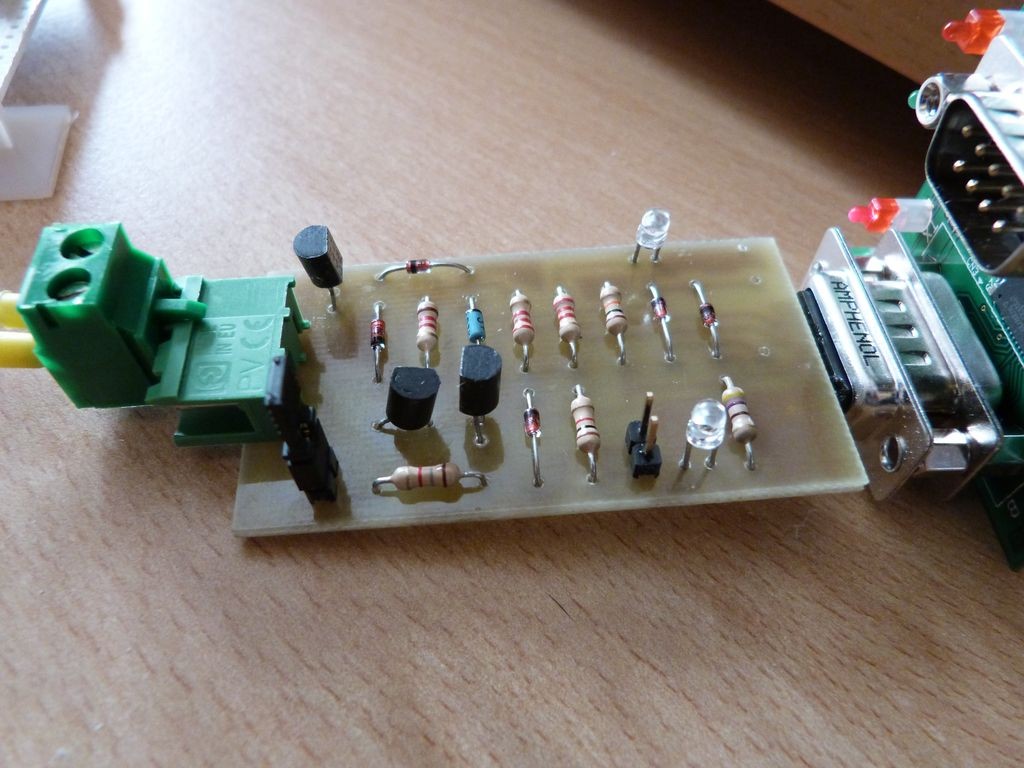

And here the very prototype. Note that in this picture the DB9 connector J1 is soldered on bottom side / copper side of the board, but this is a weird prototype. Following the scheme, you’ll guess that the correct mounting way is to embed the PCB between the two rows of pins of the connector, making the pins corresponding to soldering places. The five-pins row obviously must be turned to copper side, and in top side it must be placed JP3 in order to connect itself to the pin 7 of the DB9 connector. You should (and PCB is designed to) use 1 x pin header strip (90° angle, 2.54mm pitch).

RS232 MiniMax Multiform Interface – The prototype

Editor’s note: original files are not available here. If you need any of them (schematic, pcb layout, BOM et cetera) please leave a comment with a valid email address and we will send it to you asap.

Footnote(s)

-

If you find something useful and you test it, use it, experiment with it, elaborate/upgrade it, please let us know;

-

If you find any inaccuracies or errors in the projects, documents and texts, they were probably made to give you the opportunity to report them to us and make us realize that we can make mistakes and we ignore many things.

01/10/2015 | Blog, Dummy load, Elettronica, Primi passi

Quando ci troviamo per le mani un alimentatore, se siamo animati dallo spirito della ricerca e della curiosità è normale che ci poniamo delle domande: è davvero in grado di erogare la potenza dichiarata sulla targhetta? La tensione nominale sarà uguale a quella effettiva? La corrente continua sarà davvero “continua” oppure ci sarà un residuo di alternata? E quanto sarà “grande” questo residuo in alternata, o ripple? Un alimentatore con cosa va misurato? Posso farlo da me o devo comprare strumenti costosi? Sarebbe utile un carico elettronico?

Costo stimato: circa 25 €

Difficoltà: principiante

Per avere queste risposte basta relativamente poco, dove il “poco” dipende da quale scala di valori vogliamo ottenere. Se il nostro obiettivo è capire se c’è un residuo di alternata in un alimentatore ci basta un multimetro da 40 euro, se invece vogliamo distinguere il ripple dal rumore (noise) in maniera precisa dobbiamo salire di prezzo fino a poter disporre di oscilloscopi, carichi elettronici e delicatissime sonde differenziali che costano più della somma degli strumenti in grado di leggerle.

Uno strumento indispensabile per qualsiasi test di base su un alimentatore è il carico elettronico, o dummy load. Si tratta di un “simulatore di resistenza” che, applicato all’uscita dell’alimentatore sotto test, permette di applicare appunto una resistenza di carico e far erogare all’alimentatore la corrente desiderata. Uhm, scritto così potrebbe sembrare un po’ complicato (o stupido, dipende da come lo si guarda). Diciamo che è una vera e propria resistenza (ho usato il termine “simulatore” perché la maggior parte dei carichi elettronici usa le proprietà dei mosfet di potenza per simulare appunto una resistenza variabile, ma di questo parleremo altrove) che viene messa fra il polo positivo e quello negativo di un alimentatore, facendo sì che scorra una determinata corrente attraverso essa. È come se mettessimo una lampada, o un motore, ovvero un cosiddetto carico.

Facciamo due calcoli

Veniamo alle cifre. Avete presente la legge di Ohm? Bene. In base ad essa, se voglio far erogare 1 Ampere ad un alimentatore da 5 Volt, devo applicare una resistenza da 5 Ohm (R = V/I ovvero 5 V / 1 A = 5 ohm). Facile, no? Certo, ma oltre al valore in Ohm non dimentichiamo un altro parametro fondamentale: la potenza, o capacità di dissipazione, espressa in Watt. I Watt nella corrente continua sono il risultato di Volt x Ampere, quindi nel nostro esempio avremo 5 Volt x 1 Ampere = 5 Watt. Pertanto ecco che abbiamo costruito il nostro primo carico elettronico: una resistenza da 5 Ohm e 5 Watt posta fra polo positivo e polo negativo dell’alimentatore. Ma è davvero così facile? In teoria sì, in pratica dobbia prestare attenzione ad alcuni altri aspetti.

Se applico alla lettera l’esempio precedente, la mia resistenza arriverà a una temperatura prossima agli 80/90°C in pochi secondi. Se fate come facevo io da ragazzo per capire se una resistenza scaldava (il metodo “proviamo a toccarla col dito indice”), a quelle temperature è quasi garantita la scottatura, quindi prestate parecchia attenzione. Questo accade perché la potenza nominale della nostra resistenza è al suo limite massimo. Se vogliamo dimensionare adeguatamente il nostro primo carico fittizio, dobbiamo scegliere una resistenza da 10 Watt: scalderà di meno e durerà più a lungo. Come per tutti i componenti, anche per le resistenze di potenza (così si chiamano in autodidattese le resistenze con valori superiori a 2 Watt) è opportuno stare larghi coi valori di dissipazione massima e corrente massima. Se sono previsti 5 Watt di potenza dissipata, mettete la resistenza da 10 Watt. Se ne sono previsti 50, mettete quella da 100. Non lesinate su queste cose, ne trarrete solo vantaggi.

Complicazioni

Cosa succede però quando il mio alimentatore non è a 5 Volt come nell’esempio? Prendiamo un alimentatore che eroghi 12 V a 10 A massimi. Per fargli tirar fuori la massima potenza dobbiamo applicare una resistenza pari a 12 V / 10 A = 1,2 Ohm con una capacità di dissipazione di almeno 120 W (12 V x 10 A). E qui comincia a farsi problematica: se una resistenza da 5 W la troviamo da qualsiasi rivenditore, quella da 120 W (minimo, ricordate) è più difficile da reperire. In questi casi ci si mette a fare i conti per tre motivi:

- trovare il valore di resistenza adeguato

- trovare la capacità di dissipazione adeguata

- trovare il compromesso meno costoso, salvando il portafogli

Calcolatrice alla mano, vediamo come si può risolvere la questione: sapendo che con le resistenze poste in serie i valori in Ohm si sommano, e poste in parallelo si dividono secondo le note formule che trovate ovunque sul web, possiamo trovare un compromesso consistente in 4 resistenze da 4,8 Ohm / 50 W poste in parallelo. Il valore ottenuto sarà di 1,2 Ohm con una “portata” di 200 W massimi. Peccato che le resistenze da 4,8 Ohm non siano standard, dovremmo sceglierle da 4,7 Ohm, ottenendo un valore di 1,17 Ohm circa, che con la tolleranza media delle resistenze di potenza (5%) potrebbe diventare 1,22 ohm o 1,11 ohm. Per un test di massima possono andare bene, ma se vogliamo la precisione non è questa la strada giusta.

Non dimentichiamo poi che dissipare 120W non è un gioco. Le resistenze di potenza (quelle corazzate, soprattutto) sono in grado di sopportare tale potenza perché hanno il filamento annegato in una specie di cemento antifiamma. Se però non vogliamo trasformare il nostro dummy load in una stufetta, o fare gli aloni marroni sul nostro banco da lavoro, o peggio ancora fare i nostri polpastrelli al barbecue, è opportuno che fissiamo le nostre resistenze su un’aletta di raffreddamento di adeguate dimensioni. Insomma, la vita è difficile anche per un modesto hobbista!

Costruzione di un semplicissimo dummy load

Come fare, dunque? Ecco la mia soluzione “da battaglia”, un semplice carico resistivo costruito su un’aletta di raffreddamento recuperata dal rottamaio usando una manciata i resistenze che avevo nel cassetto. Non è variabile in modo continuo, come potrebbe essere un carico elettronico, ma permette con pochi passaggi di applicare una resistenza espressa in una scala di valori abbastanza standard per i test su piccoli alimentatori a tensione fissa. Per costruirlo dovete procurarvi il seguente materiale (i link sono suggerimenti basati sui miei gusti personali e sulla qualità del rivenditore citato, ognuno si senta libero di acquistare ciò che desidera e dove desidera farlo):

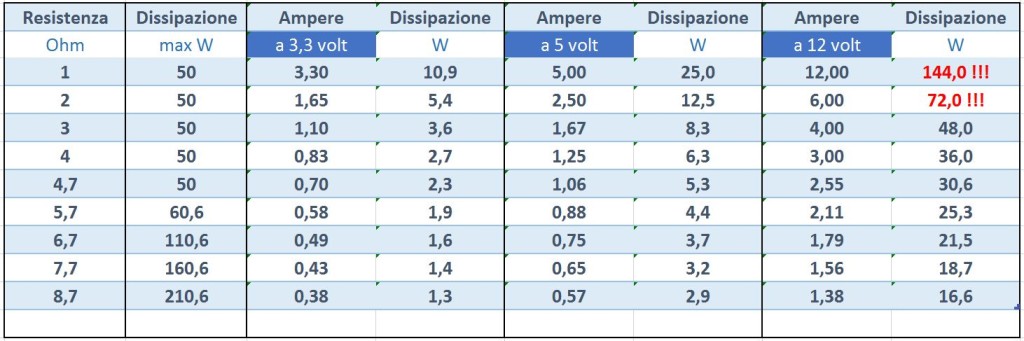

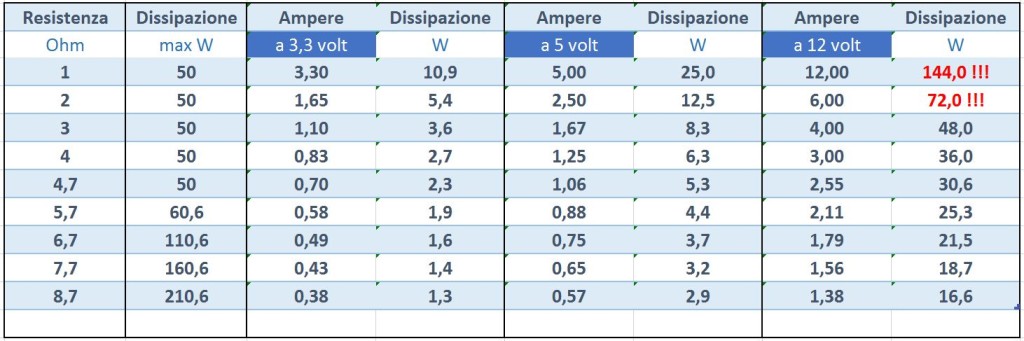

Il dimensionamento delle resistenze è persin esagerato, se vogliamo fare un appunto. In questa configurazione è in grado infatti di dissipare da un minimo di 50 W a un massimo di 210 W. Ma mi sono tenuto largo perché magari usandolo con tensioni maggiori, fino a 12 V con 12 A per esempio, potremmo arrivare anche a 144 Watt di potenza dissipata (che non è sopportabile dalla singola resistenza, vedere avvertenze e tabella di riferimento). Come vedrete dalla tabella sotto riportata (calcolata sulle tre tensioni di alimentazione più comuni: 12 Volt, 5 Volt, 3,3 Volt), a seconda di dove posizionerò le mie sonde sulle banane di uscita, otterrò un carico resistivo di valore diverso e compreso da 1 Ohm a 8,7 Ohm. Per ognuno dei valori avrò il corrispondente in Watt e Ampere. Per praticità, se vorrete potrete stampare questa tabella su carta adesiva e applicarla sul carico, così da aver sempre sotto mano il massimo raggiungibile senza pericolo di overheating (sovrariscaldamento).

Attenzione: nel caso vogliate costruire il carico esattamente come rappresentato in questo post, non applicate carichi superiori a 50W per ogni singola resistenza! Pericolo di sovratemperatura! Vedere tabella di riferimento.

Tabella calcolo per carico resistivo

Schema dummy load base

Lo schema è semplice (vedere figura a lato): le resistenze sono collegate in serie e a ogni giunzione c’è una presa fatta col cavo da 2,5 mm² che porta alla rispettiva banana. Alle banane vanno collegati i classici cavi con spina “a listello” in grado di portare la corrente prevista. Non usate cavi di sezione troppo piccola perché, oltre ad applicare essi stessi una resistenza aggiuntiva, scalderanno e si fonderanno (e non è bello, fidatevi). Con un multimetro posizionato sulla massima misura di corrente (tipicamente 10 Ampere) collegato in serie sul polo positivo, potremo controllare il reale assorbimento di corrente: questo valore è indispensabile se il nostro alimentatore non ha un display o un indicatore a lancetta con la misura della corrente erogata.

Nella fotogallery potrete vedere varie fasi e configurazioni utili al vostro scopo. Le resistenze usate nel mio prototipo sono di potenza inferiore a quella descritta nel progetto, ma erano le sole a mia disposizione.

Nella prossima puntata

E se volessi mettere sotto carico un alimentatore a tensione variabile, ad esempio per coprire il range da 1,5 a 24 V, con una resistenza fissa come quella usata nel primo esempio? L’impresa è fattibile ma poco edificante: ammesso che il nostro alimentatore possa erogare così tanti Ampere, succederebbe che verrebbe applicato un carico di 1,5 V / 1,2 Ohm = 1,25 A sulla tensione minima, e 24 / 1,2 = 20 A alla tensione massima (con una dissipazione potenziale di 480 W)! Come direbbe il buon Dave Jones: “Hopeless!”. Senza speranza! Per poter risolvere il problema dobbiamo applicare una resistenza di carico che mantiene invariata la corrente al variare della tensione, pertanto bisogna per forza usare un dummy load a corrente costante. Di questo però parleremo la prossima volta.

Risorse

Un po’ di link utili per facilitare il calcolo delle resistenze in parallelo e in serie, con una fondamentale aggiunta: il calcolo esatto della dissipazione

Gallery

-

-

Alimentatore sotto test

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

-

-

Etichetta “criptica” ma utile

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

-

-

Un modo (costoso) per misurare il ripple

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

-

-

Amperometro e voltmetro sono strumenti indispensabili

-

-

Il buon vecchio Variac

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

Il progettino è semplice ma prevede che sappiate farvi un circuito stampato a singola faccia e che sappiate usare trapano e maschio da filettatura. Non siete in grado? Consiglio di imparare, è da qui che si parte quando si vuol fare qualcosa “da sé”. Qui sotto trovate lo schema e il layout del PCB (printed circuit board, il circuito stampato insomma) in formato PDF, in modo che possiate stamparlo su un lucido così com’è. Questa scelta è data dal fatto che molti principianti e hobbisti usato la versione free di

Il progettino è semplice ma prevede che sappiate farvi un circuito stampato a singola faccia e che sappiate usare trapano e maschio da filettatura. Non siete in grado? Consiglio di imparare, è da qui che si parte quando si vuol fare qualcosa “da sé”. Qui sotto trovate lo schema e il layout del PCB (printed circuit board, il circuito stampato insomma) in formato PDF, in modo che possiate stamparlo su un lucido così com’è. Questa scelta è data dal fatto che molti principianti e hobbisti usato la versione free di

Commenti recenti