01/10/2015 | Blog, Dummy load, Elettronica, Primi passi

Quando ci troviamo per le mani un alimentatore, se siamo animati dallo spirito della ricerca e della curiosità è normale che ci poniamo delle domande: è davvero in grado di erogare la potenza dichiarata sulla targhetta? La tensione nominale sarà uguale a quella effettiva? La corrente continua sarà davvero “continua” oppure ci sarà un residuo di alternata? E quanto sarà “grande” questo residuo in alternata, o ripple? Un alimentatore con cosa va misurato? Posso farlo da me o devo comprare strumenti costosi? Sarebbe utile un carico elettronico?

Costo stimato: circa 25 €

Difficoltà: principiante

Per avere queste risposte basta relativamente poco, dove il “poco” dipende da quale scala di valori vogliamo ottenere. Se il nostro obiettivo è capire se c’è un residuo di alternata in un alimentatore ci basta un multimetro da 40 euro, se invece vogliamo distinguere il ripple dal rumore (noise) in maniera precisa dobbiamo salire di prezzo fino a poter disporre di oscilloscopi, carichi elettronici e delicatissime sonde differenziali che costano più della somma degli strumenti in grado di leggerle.

Uno strumento indispensabile per qualsiasi test di base su un alimentatore è il carico elettronico, o dummy load. Si tratta di un “simulatore di resistenza” che, applicato all’uscita dell’alimentatore sotto test, permette di applicare appunto una resistenza di carico e far erogare all’alimentatore la corrente desiderata. Uhm, scritto così potrebbe sembrare un po’ complicato (o stupido, dipende da come lo si guarda). Diciamo che è una vera e propria resistenza (ho usato il termine “simulatore” perché la maggior parte dei carichi elettronici usa le proprietà dei mosfet di potenza per simulare appunto una resistenza variabile, ma di questo parleremo altrove) che viene messa fra il polo positivo e quello negativo di un alimentatore, facendo sì che scorra una determinata corrente attraverso essa. È come se mettessimo una lampada, o un motore, ovvero un cosiddetto carico.

Facciamo due calcoli

Veniamo alle cifre. Avete presente la legge di Ohm? Bene. In base ad essa, se voglio far erogare 1 Ampere ad un alimentatore da 5 Volt, devo applicare una resistenza da 5 Ohm (R = V/I ovvero 5 V / 1 A = 5 ohm). Facile, no? Certo, ma oltre al valore in Ohm non dimentichiamo un altro parametro fondamentale: la potenza, o capacità di dissipazione, espressa in Watt. I Watt nella corrente continua sono il risultato di Volt x Ampere, quindi nel nostro esempio avremo 5 Volt x 1 Ampere = 5 Watt. Pertanto ecco che abbiamo costruito il nostro primo carico elettronico: una resistenza da 5 Ohm e 5 Watt posta fra polo positivo e polo negativo dell’alimentatore. Ma è davvero così facile? In teoria sì, in pratica dobbia prestare attenzione ad alcuni altri aspetti.

Se applico alla lettera l’esempio precedente, la mia resistenza arriverà a una temperatura prossima agli 80/90°C in pochi secondi. Se fate come facevo io da ragazzo per capire se una resistenza scaldava (il metodo “proviamo a toccarla col dito indice”), a quelle temperature è quasi garantita la scottatura, quindi prestate parecchia attenzione. Questo accade perché la potenza nominale della nostra resistenza è al suo limite massimo. Se vogliamo dimensionare adeguatamente il nostro primo carico fittizio, dobbiamo scegliere una resistenza da 10 Watt: scalderà di meno e durerà più a lungo. Come per tutti i componenti, anche per le resistenze di potenza (così si chiamano in autodidattese le resistenze con valori superiori a 2 Watt) è opportuno stare larghi coi valori di dissipazione massima e corrente massima. Se sono previsti 5 Watt di potenza dissipata, mettete la resistenza da 10 Watt. Se ne sono previsti 50, mettete quella da 100. Non lesinate su queste cose, ne trarrete solo vantaggi.

Complicazioni

Cosa succede però quando il mio alimentatore non è a 5 Volt come nell’esempio? Prendiamo un alimentatore che eroghi 12 V a 10 A massimi. Per fargli tirar fuori la massima potenza dobbiamo applicare una resistenza pari a 12 V / 10 A = 1,2 Ohm con una capacità di dissipazione di almeno 120 W (12 V x 10 A). E qui comincia a farsi problematica: se una resistenza da 5 W la troviamo da qualsiasi rivenditore, quella da 120 W (minimo, ricordate) è più difficile da reperire. In questi casi ci si mette a fare i conti per tre motivi:

- trovare il valore di resistenza adeguato

- trovare la capacità di dissipazione adeguata

- trovare il compromesso meno costoso, salvando il portafogli

Calcolatrice alla mano, vediamo come si può risolvere la questione: sapendo che con le resistenze poste in serie i valori in Ohm si sommano, e poste in parallelo si dividono secondo le note formule che trovate ovunque sul web, possiamo trovare un compromesso consistente in 4 resistenze da 4,8 Ohm / 50 W poste in parallelo. Il valore ottenuto sarà di 1,2 Ohm con una “portata” di 200 W massimi. Peccato che le resistenze da 4,8 Ohm non siano standard, dovremmo sceglierle da 4,7 Ohm, ottenendo un valore di 1,17 Ohm circa, che con la tolleranza media delle resistenze di potenza (5%) potrebbe diventare 1,22 ohm o 1,11 ohm. Per un test di massima possono andare bene, ma se vogliamo la precisione non è questa la strada giusta.

Non dimentichiamo poi che dissipare 120W non è un gioco. Le resistenze di potenza (quelle corazzate, soprattutto) sono in grado di sopportare tale potenza perché hanno il filamento annegato in una specie di cemento antifiamma. Se però non vogliamo trasformare il nostro dummy load in una stufetta, o fare gli aloni marroni sul nostro banco da lavoro, o peggio ancora fare i nostri polpastrelli al barbecue, è opportuno che fissiamo le nostre resistenze su un’aletta di raffreddamento di adeguate dimensioni. Insomma, la vita è difficile anche per un modesto hobbista!

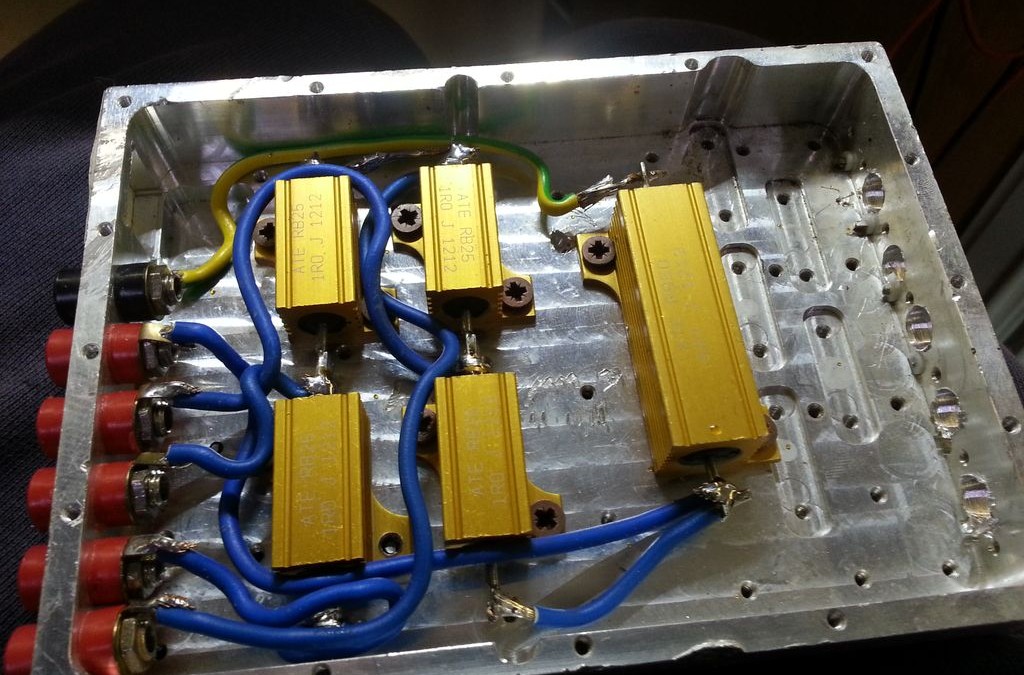

Costruzione di un semplicissimo dummy load

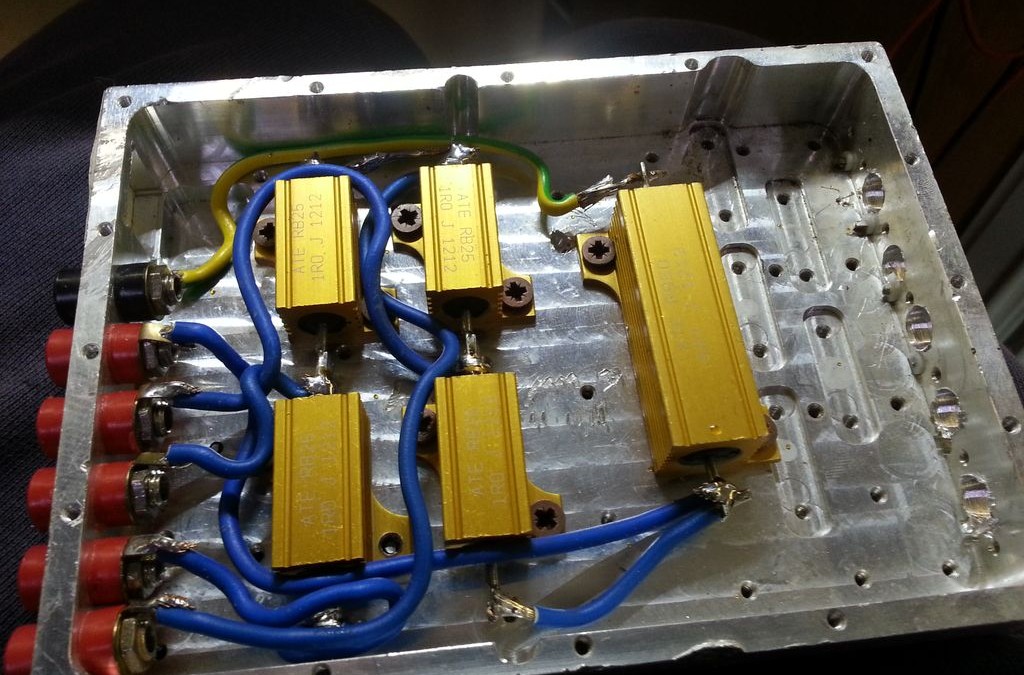

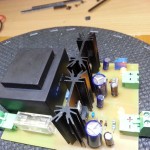

Come fare, dunque? Ecco la mia soluzione “da battaglia”, un semplice carico resistivo costruito su un’aletta di raffreddamento recuperata dal rottamaio usando una manciata i resistenze che avevo nel cassetto. Non è variabile in modo continuo, come potrebbe essere un carico elettronico, ma permette con pochi passaggi di applicare una resistenza espressa in una scala di valori abbastanza standard per i test su piccoli alimentatori a tensione fissa. Per costruirlo dovete procurarvi il seguente materiale (i link sono suggerimenti basati sui miei gusti personali e sulla qualità del rivenditore citato, ognuno si senta libero di acquistare ciò che desidera e dove desidera farlo):

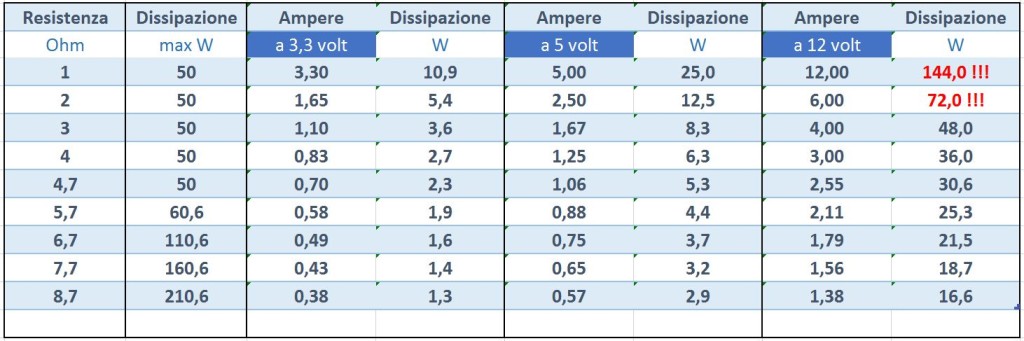

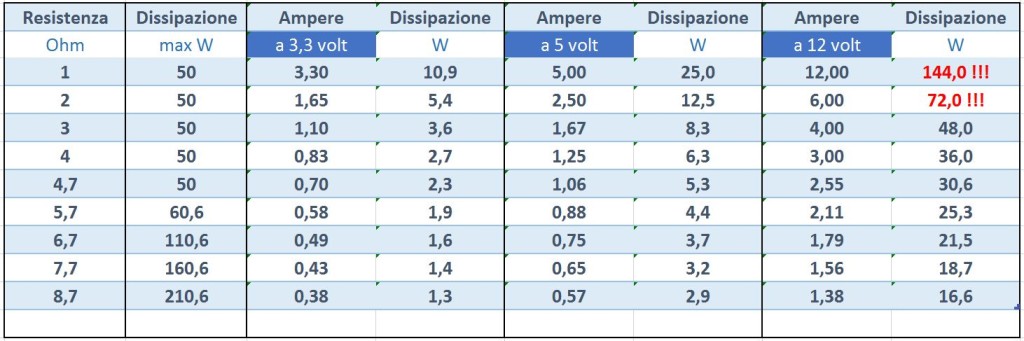

Il dimensionamento delle resistenze è persin esagerato, se vogliamo fare un appunto. In questa configurazione è in grado infatti di dissipare da un minimo di 50 W a un massimo di 210 W. Ma mi sono tenuto largo perché magari usandolo con tensioni maggiori, fino a 12 V con 12 A per esempio, potremmo arrivare anche a 144 Watt di potenza dissipata (che non è sopportabile dalla singola resistenza, vedere avvertenze e tabella di riferimento). Come vedrete dalla tabella sotto riportata (calcolata sulle tre tensioni di alimentazione più comuni: 12 Volt, 5 Volt, 3,3 Volt), a seconda di dove posizionerò le mie sonde sulle banane di uscita, otterrò un carico resistivo di valore diverso e compreso da 1 Ohm a 8,7 Ohm. Per ognuno dei valori avrò il corrispondente in Watt e Ampere. Per praticità, se vorrete potrete stampare questa tabella su carta adesiva e applicarla sul carico, così da aver sempre sotto mano il massimo raggiungibile senza pericolo di overheating (sovrariscaldamento).

Attenzione: nel caso vogliate costruire il carico esattamente come rappresentato in questo post, non applicate carichi superiori a 50W per ogni singola resistenza! Pericolo di sovratemperatura! Vedere tabella di riferimento.

Tabella calcolo per carico resistivo

Schema dummy load base

Lo schema è semplice (vedere figura a lato): le resistenze sono collegate in serie e a ogni giunzione c’è una presa fatta col cavo da 2,5 mm² che porta alla rispettiva banana. Alle banane vanno collegati i classici cavi con spina “a listello” in grado di portare la corrente prevista. Non usate cavi di sezione troppo piccola perché, oltre ad applicare essi stessi una resistenza aggiuntiva, scalderanno e si fonderanno (e non è bello, fidatevi). Con un multimetro posizionato sulla massima misura di corrente (tipicamente 10 Ampere) collegato in serie sul polo positivo, potremo controllare il reale assorbimento di corrente: questo valore è indispensabile se il nostro alimentatore non ha un display o un indicatore a lancetta con la misura della corrente erogata.

Nella fotogallery potrete vedere varie fasi e configurazioni utili al vostro scopo. Le resistenze usate nel mio prototipo sono di potenza inferiore a quella descritta nel progetto, ma erano le sole a mia disposizione.

Nella prossima puntata

E se volessi mettere sotto carico un alimentatore a tensione variabile, ad esempio per coprire il range da 1,5 a 24 V, con una resistenza fissa come quella usata nel primo esempio? L’impresa è fattibile ma poco edificante: ammesso che il nostro alimentatore possa erogare così tanti Ampere, succederebbe che verrebbe applicato un carico di 1,5 V / 1,2 Ohm = 1,25 A sulla tensione minima, e 24 / 1,2 = 20 A alla tensione massima (con una dissipazione potenziale di 480 W)! Come direbbe il buon Dave Jones: “Hopeless!”. Senza speranza! Per poter risolvere il problema dobbiamo applicare una resistenza di carico che mantiene invariata la corrente al variare della tensione, pertanto bisogna per forza usare un dummy load a corrente costante. Di questo però parleremo la prossima volta.

Risorse

Un po’ di link utili per facilitare il calcolo delle resistenze in parallelo e in serie, con una fondamentale aggiunta: il calcolo esatto della dissipazione

Gallery

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

-

-

Il buon vecchio Variac

-

-

Alimentatore sotto test

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

-

-

Un modo (costoso) per misurare il ripple

-

-

Amperometro e voltmetro sono strumenti indispensabili

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

-

-

Etichetta “criptica” ma utile

-

-

Il mio prototipo di dummy load fatto con pezzi di recupero

26/09/2015 | Blog, News

Negli ultimi mesi, in collaborazione con Seletronica e Novatronica, ho lavorato a diversi progetti e sperimentato un po’ di tecnologie vecchie e nuove. In questo post vediamo di ricapitolare la situazione così da preannunciarvi quali saranno i prossimi articoli tecnici che pubblicherò entro fine anno.

Nota: l’uso del plurale in alcuni verbi non è in forma maiestatis ma è necessario quando mi riferisco a progetti realizzati in collaborazione con altre persone.

ADC Sigma-Delta a 24 BIT con LTC2484

Con Seletronica abbiamo progettato una SnipCard per Archiduino usando il noto componente LTC2484, prodotto dalla Linear Technology con package DFN a 10 pin, ottenendo risultati davvero interessanti a un costo contenuto. Dai test effettuati siamo riusciti a contenere il rumore entro il limite di +/- 0,1 microvolt. Significa che abbiamo una risoluzione “silenziosa” fino a 1 microvolt (0,000001 volt) e possiamo leggere segnali direttamente dai sensori sotto misurazione senza usare amplificatori intermedi! Maggiori dettagli saranno disponibili nell’articolo, mentre in un post a parte parlerò dell’ottimo controller Archiduino, prodotto da Seletronica, 100% compatibile con Arduino, certificato in classe A per uso industriale e civile.

Con Seletronica abbiamo progettato una SnipCard per Archiduino usando il noto componente LTC2484, prodotto dalla Linear Technology con package DFN a 10 pin, ottenendo risultati davvero interessanti a un costo contenuto. Dai test effettuati siamo riusciti a contenere il rumore entro il limite di +/- 0,1 microvolt. Significa che abbiamo una risoluzione “silenziosa” fino a 1 microvolt (0,000001 volt) e possiamo leggere segnali direttamente dai sensori sotto misurazione senza usare amplificatori intermedi! Maggiori dettagli saranno disponibili nell’articolo, mentre in un post a parte parlerò dell’ottimo controller Archiduino, prodotto da Seletronica, 100% compatibile con Arduino, certificato in classe A per uso industriale e civile.

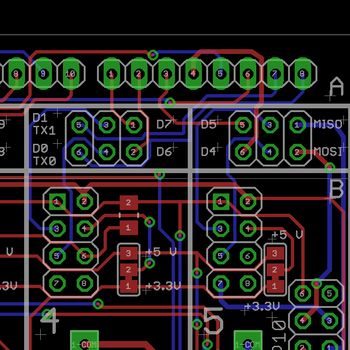

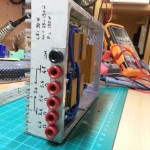

MODO – Carico elettronico modulare

Sebbene il mercato offra già diversi prodotti per vari gusti e budget, con MODO abbiamo pensato al vostro portafogli: questo electronic dummy load è infatti modulare e scalabile, permettendo di iniziare con un investimento minimo per un modulo da 100 Watt, per poi ampliare fino a 2000 Watt e oltre (il limite reale non esiste se non nella crescente difficoltà di dimensionamento dei conduttori di carico) sempre a step di 100 Watt. Abbiamo anche pensato di offrire un’ampia scelta di opzioni di controllo. MODO è infatti gestibile in modo analogico “puro” o in digitale via microprocessore con vari livelli di complessità per il controllo della temperatura e l’analisi e l’esportazione dei dati raccolti. Stiamo completando i test in laboratorio e, appena pronti, pubblicheremo i dettagli e metteremo a disposizione nella sezione e-commerce (in allestimento) schede, componenti, kit di montaggio e/o prodotto montato e collaudato.

Sebbene il mercato offra già diversi prodotti per vari gusti e budget, con MODO abbiamo pensato al vostro portafogli: questo electronic dummy load è infatti modulare e scalabile, permettendo di iniziare con un investimento minimo per un modulo da 100 Watt, per poi ampliare fino a 2000 Watt e oltre (il limite reale non esiste se non nella crescente difficoltà di dimensionamento dei conduttori di carico) sempre a step di 100 Watt. Abbiamo anche pensato di offrire un’ampia scelta di opzioni di controllo. MODO è infatti gestibile in modo analogico “puro” o in digitale via microprocessore con vari livelli di complessità per il controllo della temperatura e l’analisi e l’esportazione dei dati raccolti. Stiamo completando i test in laboratorio e, appena pronti, pubblicheremo i dettagli e metteremo a disposizione nella sezione e-commerce (in allestimento) schede, componenti, kit di montaggio e/o prodotto montato e collaudato.

Mini PSU e Mini step-down

Anche nel nostro piccolo capita quasi tutti i giorni di avere bisogno “al volo” di un piccolo convertitore di tensione continua o di un alimentatore di dimensioni ridotte. Per evitare di armeggiare ogni volta con basette sperimentali millefori e cavetti volanti, abbiamo deciso di realizzare una linea di schede pronte all’uso e di dimensioni veramente contenute. Abbiamo optato per la soluzione con normalissimi regolatori lineari (LDO) perché molto più “silenziosi” che i loro colleghi a commutazione (switching) e sicuramente più adatti ad alimentare schede delicate o sensibili come quelle che lavorano in digitale. A breve faremo un post specifico e metteremo a disposizione sullo shop le varie versioni, sempre con la formula solo scheda (bare board), kit di montaggio o prodotto montato e collaudato.

Anche nel nostro piccolo capita quasi tutti i giorni di avere bisogno “al volo” di un piccolo convertitore di tensione continua o di un alimentatore di dimensioni ridotte. Per evitare di armeggiare ogni volta con basette sperimentali millefori e cavetti volanti, abbiamo deciso di realizzare una linea di schede pronte all’uso e di dimensioni veramente contenute. Abbiamo optato per la soluzione con normalissimi regolatori lineari (LDO) perché molto più “silenziosi” che i loro colleghi a commutazione (switching) e sicuramente più adatti ad alimentare schede delicate o sensibili come quelle che lavorano in digitale. A breve faremo un post specifico e metteremo a disposizione sullo shop le varie versioni, sempre con la formula solo scheda (bare board), kit di montaggio o prodotto montato e collaudato.

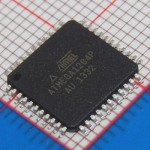

Nuova CPU per Archiduino con processore Atmel ATMega 1284

Ho partecipato, seppure con un modestissimo contributo, alla progettazione della nuova CPU per Archiduino, il controller di cui vi ho già accennato e di cui parlerò più approfonditamente in un apposito articolo. Archiduino è nato con il processore ATMega32U4, la stessa CPU montata su Arduino Leonardo. Purtroppo per determinati tipi di applicazioni, dove la complessità del programma o l’uso di librerie particolarmente corpose richiedono un notevole spazio di memoria (vedi librerie Ethernet per schede basate su ENC28J60 e simili, tanto per fare un esempio), serviva una CPU che disponesse di risorse maggiori e quindi si è optato per il processore ATMega 1284. Nell’articolo che pubblicherò descriverò il pinout, il tipo di bootloader utilizzato e parlerò dei dettagli relativi alla scheda realizzata da Seletronica.

Ho partecipato, seppure con un modestissimo contributo, alla progettazione della nuova CPU per Archiduino, il controller di cui vi ho già accennato e di cui parlerò più approfonditamente in un apposito articolo. Archiduino è nato con il processore ATMega32U4, la stessa CPU montata su Arduino Leonardo. Purtroppo per determinati tipi di applicazioni, dove la complessità del programma o l’uso di librerie particolarmente corpose richiedono un notevole spazio di memoria (vedi librerie Ethernet per schede basate su ENC28J60 e simili, tanto per fare un esempio), serviva una CPU che disponesse di risorse maggiori e quindi si è optato per il processore ATMega 1284. Nell’articolo che pubblicherò descriverò il pinout, il tipo di bootloader utilizzato e parlerò dei dettagli relativi alla scheda realizzata da Seletronica.

Lettore di chiavi Dallas iButton in versione USB HID

Novatronica ha progettato e realizzato un lettore di chiavi Dallas iButton che opera sia in modo USB seriale che in modalità HID in emulazione di tastiera. Lo strumento, nella sua semplicità, offre quindi una soluzione driverless per tutte le esigenze di lettura di chiavi di identificazione iButton e lo fa in uno spazio molto contenuto (il box è di appena 35 mm per lato). Ho partecipato a questo progetto in veste di montatore di prototipi e saldatore di CPU, che in questo caso era il buon ARM STM32F103 in formato LQFP64. Il dispositivo è già in vendita sul sito Seletronica. A breve farò qualche test e pubblicherò una recensione, quindi tenete gli occhi aperti

Novatronica ha progettato e realizzato un lettore di chiavi Dallas iButton che opera sia in modo USB seriale che in modalità HID in emulazione di tastiera. Lo strumento, nella sua semplicità, offre quindi una soluzione driverless per tutte le esigenze di lettura di chiavi di identificazione iButton e lo fa in uno spazio molto contenuto (il box è di appena 35 mm per lato). Ho partecipato a questo progetto in veste di montatore di prototipi e saldatore di CPU, che in questo caso era il buon ARM STM32F103 in formato LQFP64. Il dispositivo è già in vendita sul sito Seletronica. A breve farò qualche test e pubblicherò una recensione, quindi tenete gli occhi aperti

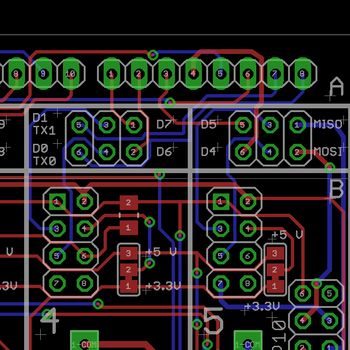

A2SC Shield

Abbiamo progettato una shield in grado di ospitare a bordo fino a cinque SnipCard (il formato di schede nato per il sistema modulare di Archiduino). Questa board consentirà a chi ha già un Arduino Uno, o qualsiasi altro Arduino con medesimo layout dei connettori, di usare le potenti SnipCard di Archiduino senza dover cambiare la sua amata CPU. Se fate un giro sui siti di Seletronica o di Archiduino potrete vedere la gamma completa di SnipCard e il loro utilizzo. Alcune di esse hanno funzionalità simili ad altri shield di Arduino, quindi vi domanderete: perché usare le SnipCard? La differenza sostanziale fra shield tradizionale e la SnipCard è principalmente nel livello di protezione che quest’ultima offre: per ogni canale di comunicazione I/O ci sono scaricatori di extratensioni, diodi TVS (transient voltage suppressor) e filtri RF che proteggono la vostra CPU da extratensioni, disturbi elettromagnetici, surges, spikes e altri fenomeni mediamente letali per il vostro Arduino. Con le SnipCard non avrete mai più periferiche e sensori connessi direttamente ai pin della CPU!

Abbiamo progettato una shield in grado di ospitare a bordo fino a cinque SnipCard (il formato di schede nato per il sistema modulare di Archiduino). Questa board consentirà a chi ha già un Arduino Uno, o qualsiasi altro Arduino con medesimo layout dei connettori, di usare le potenti SnipCard di Archiduino senza dover cambiare la sua amata CPU. Se fate un giro sui siti di Seletronica o di Archiduino potrete vedere la gamma completa di SnipCard e il loro utilizzo. Alcune di esse hanno funzionalità simili ad altri shield di Arduino, quindi vi domanderete: perché usare le SnipCard? La differenza sostanziale fra shield tradizionale e la SnipCard è principalmente nel livello di protezione che quest’ultima offre: per ogni canale di comunicazione I/O ci sono scaricatori di extratensioni, diodi TVS (transient voltage suppressor) e filtri RF che proteggono la vostra CPU da extratensioni, disturbi elettromagnetici, surges, spikes e altri fenomeni mediamente letali per il vostro Arduino. Con le SnipCard non avrete mai più periferiche e sensori connessi direttamente ai pin della CPU!

MICIO

MICIO (acronimo di Microprocessor Input/Output) è un sistema modulare nato per montaggio su barra DIN, 100% compatibile con Arduino. Una macchina con queste caratteristiche si adatta bene alla realizzazione di dispositivi industriali in cui risulti necessaria una buona capacità di elaborazione dati. Era già disponibile una versione con processore STM32 ARM CortexM3 a 32 bit – programmabile in .NET – e quindi, come per la CPU di Archiduino, Seletronica ha creato una versione compatibile Arduino con processore ATMega 1284. Il mio contributo in questo progetto è stato del tutto marginale e limitato alle tabelle parametriche degli I/O che avevo preparato per la CPU di Archiduino con il 1284 e alla saldatura dei componenti sui prototipi (qualche TQFP a 44 pin è sempre un buon allenamento per chi ama questo mestiere).

MICIO (acronimo di Microprocessor Input/Output) è un sistema modulare nato per montaggio su barra DIN, 100% compatibile con Arduino. Una macchina con queste caratteristiche si adatta bene alla realizzazione di dispositivi industriali in cui risulti necessaria una buona capacità di elaborazione dati. Era già disponibile una versione con processore STM32 ARM CortexM3 a 32 bit – programmabile in .NET – e quindi, come per la CPU di Archiduino, Seletronica ha creato una versione compatibile Arduino con processore ATMega 1284. Il mio contributo in questo progetto è stato del tutto marginale e limitato alle tabelle parametriche degli I/O che avevo preparato per la CPU di Archiduino con il 1284 e alla saldatura dei componenti sui prototipi (qualche TQFP a 44 pin è sempre un buon allenamento per chi ama questo mestiere).

MinimaxProjects

Infine vi annuncio che ho “ereditato” gli articoli tecnici apparsi sul sito MinimaxProjects.org. A breve li pubblicherò su questo blog sia in inglese che in italiano. Purtroppo gli amici di Minimax, per sopraggiunti limiti di età e per il sempre minor tempo a disposizione, non possono proseguire nel divulgare il frutto di anni di minimalismo zen applicato all’elettronica (just don’t ask) e quindi mi hanno chiesto di dare continuità a quanto fatto finora, e soprattutto di salvare qui i loro post prima che il dominio scompaia dal web alla scadenza dei termini. Ringraziandoli per la fiducia riposta, spero di essere all’altezza e spero che la loro esperienza sia d’ispirazione per voi come lo è stata per me. Non escludo che in un prossimo futuro torni in loro la voglia di riprendere in mano gli innumerevoli “cheese paper projects” (progetti su carta da formaggio) che hanno annotato in decenni di attività professionale. Non escludo neppure che un giorno uno di loro bussi alla mia porta e mi lasci un plico di questi meravigliosi progetti scritti a mano, pronti – o quasi – per la pubblicazione. Staremo a vedere, intanto… arrivederci, Minimax.

Infine vi annuncio che ho “ereditato” gli articoli tecnici apparsi sul sito MinimaxProjects.org. A breve li pubblicherò su questo blog sia in inglese che in italiano. Purtroppo gli amici di Minimax, per sopraggiunti limiti di età e per il sempre minor tempo a disposizione, non possono proseguire nel divulgare il frutto di anni di minimalismo zen applicato all’elettronica (just don’t ask) e quindi mi hanno chiesto di dare continuità a quanto fatto finora, e soprattutto di salvare qui i loro post prima che il dominio scompaia dal web alla scadenza dei termini. Ringraziandoli per la fiducia riposta, spero di essere all’altezza e spero che la loro esperienza sia d’ispirazione per voi come lo è stata per me. Non escludo che in un prossimo futuro torni in loro la voglia di riprendere in mano gli innumerevoli “cheese paper projects” (progetti su carta da formaggio) che hanno annotato in decenni di attività professionale. Non escludo neppure che un giorno uno di loro bussi alla mia porta e mi lasci un plico di questi meravigliosi progetti scritti a mano, pronti – o quasi – per la pubblicazione. Staremo a vedere, intanto… arrivederci, Minimax.

Bene, con questa corposa panoramica spero di aver stuzzicato il vostro appetito al punto di istigarvi a iscrivervi alla newsletter, di cui trovate apposito form di iscrizione nel footer del sito. In tal modo potrete rimanere aggiornati sui nuovi articoli man mano che usciranno. Se volete potete anche iscrivervi al feed RSS e, se avete un account sui principali social network, potrete veder comparire gli aggiornamenti sulla mia/nostra attività (troverete le icone per l’iscrizione in basso a destra, nel footer del sito).

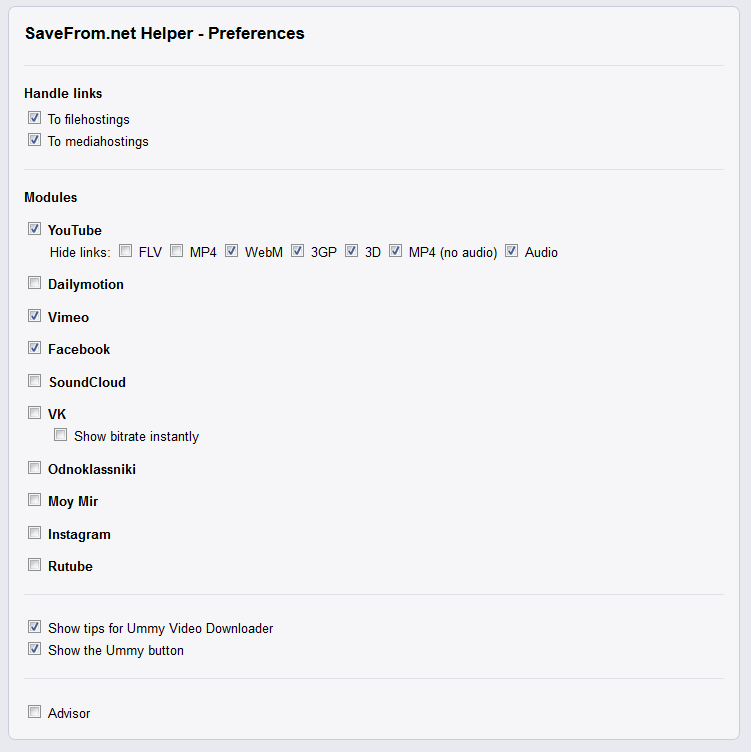

23/08/2015 | Informatica, Malware e adware, Sicurezza

In questo post cercherò di aiutare qualche utente disperato che si è trovato – come il sottoscritto – a dover fare i conti con un parassita, ovvero un fastidiosissimo banner pubblicitario di Offers4U che compare sulle pagine di eBay e di Amazon.

Premessa

Iniziamo da lontano, cioè da quando avete installato il componente aggiuntivo SaveFrom.net – helper (non metto il link perché ultimamente è segnalato come sito diffusore di malware, e questo dovrebbe già farvi capire di cosa sto parlando). Bello poter scaricare i video di youTube e di Vimeo sul vostro computer prima che la mannaia della censura li faccia rimuovere, vero? Crociate libertarie a parte, sembra che un recente aggiornamento del componente aggiuntivo per Firefox di cui sopra abbia aggiunto la meravigliosa feature consistente nel piazzare automaticamente – e subdolamente – un banner pubblicitario in basso a destra sui siti di Amazon ed eBay. Il banner appare con in bella evidenza la parola “Offerte” e almeno quattro immagini di prodotti simili a quello che state cercando. «Niente di male» direte voi. Già, in sé non è pericoloso, ma significa che qualcuno (o qualcosa) hanno preso possesso di un pezzetto del nostro browser, e questo dovrebbe darci molto fastidio. A me, per lo meno, sì.

Subdolo parassita

Quando l’ho visto per la prima volta pensavo si trattasse di una funzione aggiuntiva del vendor, ma poi ho notato – non senza un certo stupore – che il banner di Offers4U promuoveva su eBay dei prodotti venduti su Amazon. Se vogliamo giocare con delle locuzioni eufemistiche, diciamo che la cosa mi ha insospettito e mi ha spinto a indagare, se non altro perché detesto profondamente avere il computer a servizio di qualcun altro, men che meno al servizio di un adware. Spulciando fra le estensioni e i plugin di Firefox non ho trovato nulla che mi indicasse quale fosse il programma che generava questo banner, e neppure analizzando il componente con Firebug non ho ottenuto informazioni utili, salvo il fatto che tutto il suo codice era hardlinked da altrove (lo so, è un’ovvietà, ma lasciatemi dire).

Google non è d’aiuto (ma non è colpa sua)

Ho così cercato sul web e mi sono trovato di fronte a un centinaio di risultati che portavano ognuno al proprio nuovissimo, utilissimo e gratuitissimo malware removal tool. Attenzione: nessuno di questi siti vi darà indicazioni valide, le informazioni sono generiche e principalmente studiate per spingervi a installare dei software di protezione/pulizia che a volte sono peggio del problema che state cercando di risolvere. Sta di fatto che, disgustato dal continuo comparire del banner, ne ho provati un paio – Malwarebytes e SpyHunter – dopo aver fatto la solita scansione con Spybot Search and Destroy, ma nessuno di questi ha rilevato un potenziale colpevole, anzi, la cosa di cui si preoccupavano di più era di obbligarti a fare la registrazione online per soli 29 euro (quando ho detto “gratuitissimo” ero sarcastico, se non si era capito). Uno in particolare, SpyHunter, fa la scansione, rileva “potenziali” minacce e poi o paghi oppure non fa neppure un tentativo, e peggio ancora alla disinstallazione obbliga a riavviare il sistema senza darti altre opzioni. Una vera cacca, diciamolo.

Come possiamo rimuovere il banner di Offers4u?

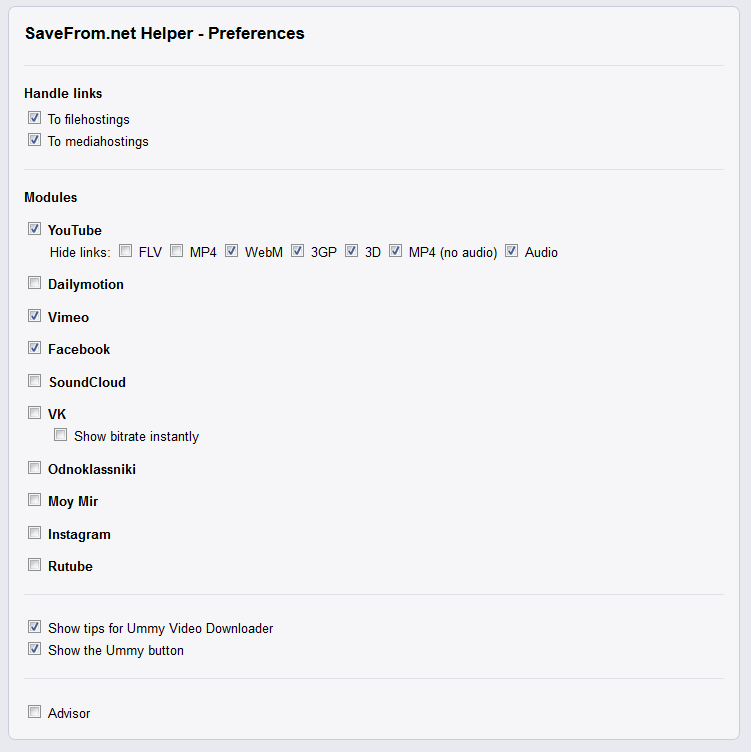

Finestra delle opzioni di SaveFrom.net – Helper, notare l’ultima casellina in basso (da cui va tolto il segno di spunta).

Fin qui la parte guidata dalla pelandronite, che non ha dato risultati. Così ho usato il vecchio metodo: disattivare tutti i componenti di Firefox e poi provare, attivandoli uno a uno, a fare il refresh della pagina di eBay. Alla fine è venuto fuori il colpevole, appunto SaveFrom.net – helper.

Quindi, in conclusione, per liberarvi da questa tigna schifosa seguite le istruzioni:

- aprite i componenti aggiuntivi di Firefox

- cercate SaveFrom.net – helper

- cliccate sul pulsante “Opzioni”

- nella finestra che si apre, cliccate sul pulsante “Settings”

- andate a fondo pagina e cercate la checkbox denominata “Advisor“

- togliete la spunta et voila, il problema è risolto.

Questo vale solo se avete il vizietto di scaricarvi localmente i video di YouTube o di Vimeo e vi piace usare appunto il plugin SaveFrom.net – helper. Se invece vi è servito una volta sola allora fate come me: disinstallate questo componente e non installatelo mai più. Per il solo fatto che un bel giorno il suo programmatore ha deciso – senza dirvi nulla, ovviamente – di installare nel vostro browser un adware. Avrebbe potuto fare di gran peggio, e questo non deve accadere.

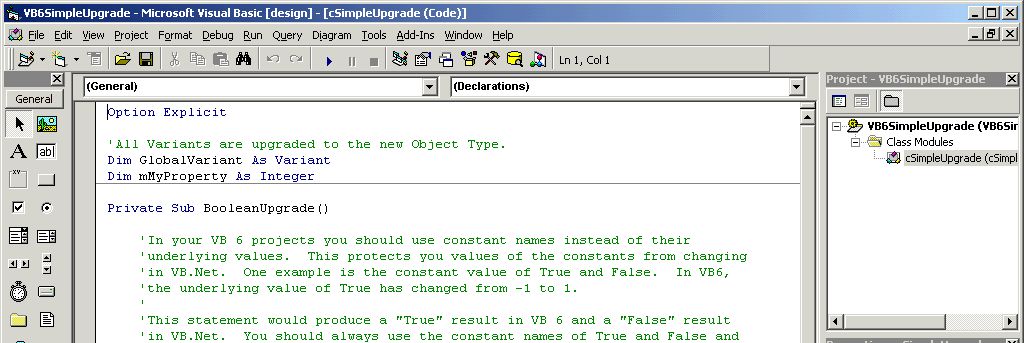

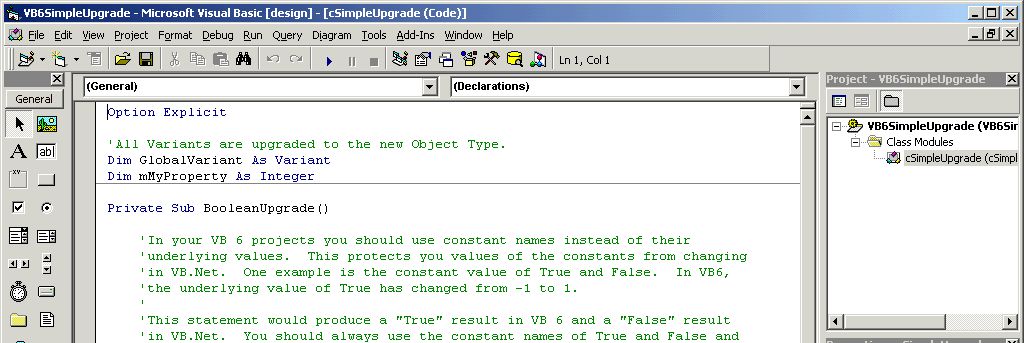

24/07/2015 | Blog, Programmazione, Visual Basic

Una panoramica sul caro, vecchio Visual Basic 6 e un modo pratico per riuscire facilmente a installarlo in ambiente Windows 7 a 64 bit.

Nota: se avete fretta e non volete leggere tutto lo sproloquio introduttivo, le istruzioni per installare VB6 su Windows 7 a 64 bit sono al fondo del post.

Ho letto di recente alcune statistiche d’uso relative agli ambienti di sviluppo per sistemi Microsoft e, come sospettavo, ho scoperto che c’è ancora una nutrita schiera di programmatori che fanno codice su Visual Basic 6. Il motivo? Pensate a cosa accadde fra la fine degli anni 90 e i primi anni 2000: grazie a tool di sviluppo come Visual Basic, che costavano poco e che erano relativamente facili da usare, molte aziende decisero di informatizzare di più e meglio le loro attività. Inoltre, grazie alla forte domanda delle PMI, molti programmatori (nuovi e riciclati da vecchi ambienti) videro in Visual Basic 6 la soluzione meno costosa e più versatile per creare applicazioni di – quasi – qualsiasi fascia.

Visual Basic 6 è solo questione di cuore?

Vennero così alla luce interi ERP scritti con quel nobile linguaggio, oltre a programmi di controllo macchine, sistemi di misurazione, piattaforme di raccolta dati eccetera. Molte aziende, fatto l’investimento e ottenuto i risultati sperati, considerarono il Visual Basic 6 come un punto d’arrivo, e non una sorta di passaggio verso il futuro. Accadde così che, all’avvento dei sistemi di sviluppo basati su .net (che promettevano molto) pochissimi imprenditori ebbero il coraggio – e il denaro – per fare il salto evolutivo che li avrebbe (forse) salvati dall’invecchiamento del VB6.

Per quanto riguarda i programmatori, molti scelsero consapevolmente di non passare al .net perché, non appena scoprirono l’immane cazzata fatta da Microsoft nell’ignorare la backward compatibility, si domandarono: “Quindi adesso che ho appena preso confidenza completa con il VB 6 dovrei imparare un linguaggio nuovo? Perché??”. Poi, assaggiata la IDE del Visual Studio .net, quei pochi che resistettero per più di 5 minuti senza urlare dallo sconforto, di lì a breve si sarebbero ritirati a vita monastica.

Nel calduccio della propria casetta…

Scherzi a parte, uno dei difetti dei programmatori “di una certa età” è di sentirsi al sicuro nel proprio ambiente di sviluppo, cosa che non li spinge certo a cercare nuovi sistemi, nuove avventure e nuovi grattacapi. Neppure l’imprenditore che – spesso forzatamente – naviga a vista e cerca di tirare avanti la carretta con risorse striminzite, sente la necessità (e men che meno il dovere) di fare un passo del genere. Lui non sa cosa voglia dire VB6 o .net, e soprattutto non gli interessa. Lui dice: “I computer ci sono, le licenze dei sistemi operativi le abbiamo pagate, l’investimento sul software customizzato lo abbiamo fatto appena 5 anni fa, ergo adesso non spendiamo un centesimo perché: a) funziona, b) è pagato, c) al diavolo l’evoluzione“. Ottuso? Forse sì, ma devi decidere fra il pagare i fornitori e gli stipendi o il riscrivere tutto il software di controllo industriale perché Microsoft non supporta più ciò in cui hai creduto fino a ieri, beh, non credo sia difficile capire (e condividere) quale ovvia scelta verrà fatta.

…oppure in una tenda nei boschi?

Se escludiamo i cambiamenti forzati da eventi esterni, chi mai abbandonerebbe il comfort della propria casa per trasferirsi definitivamente a vivere in una tenda piazzata in boschi sconosciuti? Magari una prova la puoi fare, magari un paio di volte puoi godere dell’arietta fresca del mattino, magari scopri aspetti del tuo carattere che, nella routine del tuo territorio abituale, potresti non notare mai. Però significa dover cambiare radicalmente il tuo modo di approcciare anche le minime azioni quotidiane: per farti una doccia preferisci la vecchia, obsoleta, costosa acqua corrente, oppure non vedi l’ora di camminare nell’ignoto per 20 minuti (o 5 ore, dipende) per cercare una sorgente che avrà sì l’acqua più pura del mondo ma che ti è costata fatica e che ti permette appena di sciacquarti la faccia e magari un po’ anche le ascelle e ti fa trasalire ad ogni schizzo perché freddissima? E finché è estate va bene, ma poi quest’inverno che si fa?

Come si fa a installare Visual Basic 6 su sistemi Windows 7 a 64 bit

Tralasciando altre metafore (finalmente, direte) veniamo al dunque: grazie a quel processo sadico di Microsoft secondo cui un ambiente di sviluppo meraviglioso come il VB6 non meritava di essere ulteriormente supportato, lasciando inorriditi milioni di programmatori che lo amavano e lo amano tuttora, oggi è praticamente impossibile installarlo su sistemi Windows 7 a 64 bit usando il suo setup. Grazie all’estro di alcuni personaggi della Rete, però, è stato da tempo pubblicato in vari siti l’apposito workaround, segno che “ok, .net è il futuro, ma io voglio installare il VB6” non è una cosa che ho pensato solo io. Per comodità ve lo riporto qui, dando così un senso al titolo del post. Vediamo quindi come fare:

1) creiamo un file vuoto nella cartella c:\windows e denominiamolo MSJAVA.DLL (passaggio non indispensabile, il sistema pare funzionare lo stesso, ma così consigliano i guru)

2) copiamo il CD n. 1 di Visual Studio 6 in una cartella sul disco fisso del pc, chiamandola ad esempio VS6SETUP

3) apriamo la cartella appena creata, apriamo la sottocartella Setup e cerchiamo i files con estensione *.stf

4) a seconda della versione di Visual Studio 6 che intendiamo installare, il file potrà chiamarsi in modo diverso (vb98pro.stf oppure vs98ent.stf eccetera). Ciò che importa è l’estensione *.stf

5) quando troviamo il file in questione, ne facciamo due copie nella stessa cartella

6) una delle due copie appena fatte la rinominiamo in acmsetup.stf e l’altra in acost.stf

7) infine selezioniamo tutto il contenuto della cartella Setup, lo copiamo e lo incolliamo nella cartella superiore (che abbiamo chiamato VS6SETUP in questo esempio)

8) coi privilegi di amministratore eseguiamo il programma acmsetup.exe, dovrebbe avviarsi l’installazione senza altri problemi

9) in caso compaia ancora qualche messaggio di errore (cosa accaduta in un paio di situazioni) di solito basta riavviare il programma acmsetup.exe, e poi fila tutto liscio

Per installare il service pack 6 si procede nello stesso modo, facendo però attenzione che il file *stf si troverà nella cartella principale e non in una subfolder Setup (quindi niente copia dopo la creazione dei due files aggiuntivi).

È tutto. E se vi accade di sentirvi dire “ma come, ancora con VB6?” non fatevi prendere dallo sconforto o dall’ira funesta. Vi basterà pensare che ancora oggi ci sono persone ben pagate per scrivere o modificare programmi in RPG IV.

20/07/2015 | Blog, Elettronica, Riparazioni

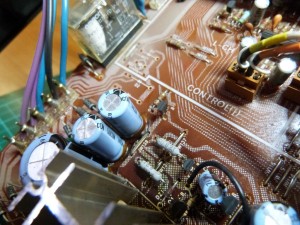

Un antico preamplificatore Sansui C-1000 alle prese con problemi di invecchiamento dei condensatori.

(immagine di copertina: credits @ Retrotronics)

Un cliente mi ha chiesto se potevo dare un’occhiata al suo sistema hi-fi un po’ datato (Sansui C-1000 con finale Sansui B-3000) per capire come mai la gamma dei medio alti fosse completamente appiattita e i bassi fossero “impastati” e poco definiti. Sono andato sul posto per sentire l’impianto connesso ai diffusori originali e vedere che non ci fossero problemi dell’insieme, piuttosto che della sola elettronica. Dopo un rapido ascolto e una verifica d’insieme dell’impianto (che – va detto – era allestito in modo curato e attento, con cablaggi adeguati e corretta disposizione spaziale), ho potuto soltanto teorizzare un probabile guaio dovuto all’età dell’insieme pre+amplificatore, confermata anche dall’ascolto in cuffia sul solo preamp.

Per individuare un problema di questo tipo di solito è sufficiente un orecchio attento. Certo, ci sono impianti magari sofferenti che però sono connessi a diffusori di fascia così bassa che non riescono a riprodurre metà dello spettro audio: in simili situazioni è difficile capire se l’amplificazione è da rivedere, o se sono le casse da buttare in discarica.

Si è deciso quindi di “operare”.

Lo schema

Per un riparatore, uno dei problemi principali dei sistemi commerciali è trovare gli schemi elettrici degli apparati. Quando ho iniziato a “divertirmi” con questo tipo di interventi, internet era stata inventata da poco e non era ancora diffusa nel mondo, tantomeno in Italia, storico fanalino di coda nella scala evolutiva occidentale. Quindi, o avevi il pezzo di carta, oppure potevi smarrirti in decine di telefonate alle succursali del produttore che immancabilmente ti dirottavano al centro di assistenza più vicino, che a sua volta si trovava almeno a cento chilometri dalla tua residenza e spesso pretendeva di fare l’intervento direttamente, non dava consigli e non spediva ricambi.

L’opzione più praticata era quella di dedurre uno schema di massima guardando le piste e i componenti sulle schede, con notevoli possibilità di errore e – spesso – impossibilità di reperire informazioni adeguate sui circuiti integrati con sigle non comuni. Se un guasto era “facile”, ovvero comportava la presenza di un componente scoppiato, bruciato o dissaldato, in genere si risolveva rapidamente. Altrimenti alimentavi il circuito e spruzzavi lo spray surgelato per individuare i componenti che andavano troppo in temperatura. O, ancora, in base allo schema dedotto procedevi con metodo euristico/tentonico (cioè a tentoni: seguire la logica e abbozzare quando questa non è sufficiente) e sostituivi ciò che più probabilmente poteva essere guasto.

Oggi c’è Internet e (quasi) tutto è reperibile online. Per fortuna, anche lo schema del Sansui C-1000. Da un primo sguardo risulta un discreto sforzo della Sansui nel realizzare un prodotto non proprio di fascia bassa. Le sezioni sono ben distinte, i componenti spaziati e ben disposti, c’è buona separazione fra i vari moduli e i cablaggi sono ridotti al minimo. Il tutto a conferma di ciò che il cliente stesso – a sua volta buon conoscitore dell’ambiente audio – è riuscito a raccogliere in termini di informazioni sul suo impianto: a quanto pare la Sansui, dopo un relativo abbandono del fronte europeo, alla fine degli anni ’80 decise di lanciare una linea più accattivante per riconquistare la sua quota di mercato. Realizzò così – insieme ad altri prodotti – il C-1000, da accoppiare ad esempio a uno dei finali B-1000 o B-3000.

Qui lo schema in PDF, per chi volesse studiarselo: sansui_c-1000_stereo_amplifier

Prime impressioni dopo l’apertura

Sansui C-1000 dopo l’apertura

A una prima occhiata si denota una buona costruzione, ben divisa, come già visto nello schema. I cavi volanti sono pochissimi e sono riconducibili a masse e distribuzione di alimentazione. Alcuni ponticelli nella sezione audio sono un po’ troppo lunghi e sono sintomo di un contenimento costi che ha impedito di rifare tutte le pcb a fronte di un problema riscontrato solo dopo la produzione. Oppure, forse ancora più probabile, la stessa piastra è un derivato di un progetto o di una versione precedente, adattata allo scopo.

Un dettaglio attira subito la mia attenzione: c’è sul pannello posteriore una presa a 220 volt che fa da “rinvio” per collegare il finale. All’interno del case essa è cablata a vista, senza alcun isolamento. Prima di qualsiasi altra operazione provvedo subito a isolare i contatti con del buon nastro da elettricista: non intendo assolutamente rischiare di toccare la 220. Per i principianti: c’è un motivo per il quale ci sono etichette di avviso di pericolo di morte se si apre un apparecchio alimentato a tensione di rete. Se non sapete cosa state facendo, non toccate nulla!

A discapito della qualità progettuale c’è una pecca considerevole: i componenti non sono particolarmente selezionati. In special modo, i condensatori elettrolitici sono fin troppo normali, per non dire cheap. Non c’era magari la pretesa di vedere componentistica di qualità audio in un pre di stampo consumer, ma si sperava almeno che ci fossero condensatori di buona marca e con caratteristiche tecniche più adeguate rispetto a quelle di quei miseri Tracon. Certo, uno dice: “Dopo quasi trent’anni non vorrai pretendere che gli elettrolitici siano come nuovi”. No, certo che no. Ma se fossero stati “buoni” non avrebbero dato (probabilmente) problemi.

Sezione di alimentazione

Condensatori fusi

La sezione di alimentazione presenta dei condensatori di livellamento tirati per il collo, pure questi di marca ciofeca (Taicon). A fronte di un’uscita stabilizzata a 12 volt, i condensatori sono di soli 16 volt/lavoro, mentre quelli in ingresso sono da 25 volt. La mamma mi ha sempre detto: “Non lesinare sui volt lavoro, mettili sempre belli grossi, se hai 12 volt mettili almeno da 25, dureranno di più”. La mamma aveva ragione: illuminando la sezione di alimentazione scopro che i condensatori hanno “versato” sulla scheda. Sono fusi, in pratica. Anche grazie al calore emesso da un povero 78M12 con aletta di raffreddamento sottodimensionata: ha fatto un alone brunito sopra e sotto il pcb cuocendo anche i condensatori. Un macello, bisogna sostituire tutto e mettere un’aletta adeguata.

L’intervento

Terminata l’analisi dello schema e la verifica visiva dei componenti sulla scheda, procedo a inventariare il necessario e a ordinare i condensatori audio grade per fare il revamping. Quando ricevo la merce dal fornitore rimuovo la scheda del controllo toni dai suoi supporti, dopo aver disconnesso gli spinotti cablati e aver svitato le ghiere dei potenziometri a pannello. Quest’ultima operazione comporta l’uso di chiavi a bussola da 12 (tipiche dei Giapponesi) con struttura sottile, altrimenti non entrano nelle sedi cave del pannello frontale. Una bella soffiata per rimuovere i residui di polvere non guasta. Per dissaldare i componenti uso un dissaldatore professionale con pompa a vuoto, in modo da non danneggiare i solder pad e, soprattutto, in modo da non impiegare troppo tempo con pompetta manuale e/o calza di rame. Se effettuato con adeguata cura, questo intervento consente di vedere i componenti vecchi cadere sul piano di lavoro per la sola forza di gravità. Non è consigliato il metodo dello “scalda e tira”, perché il rischio di danneggiare le piste è elevato (piste che, come detto, hanno un’età e potrebbero risentire di sollecitazioni meccaniche anche minime).

Audio grade, of course

Una volta rimossi i vecchi condensatori, procedo a misurarne alcuni con un ponte LCR professionale per capire se e quanto sono invecchiati: due parti da 2.2 uF di targa danno un valore di 1,8 uF. Uno di 10 uF nominali dà 6 uF reali. A parte valori di ESR abbastanza alti, non ci sono particolari sconvolgimenti (cioè condensatori con valore reale inferiore del 50% rispetto a quello di targa) ma nei circuiti audio queste differenze possono farsi sentire eccome, specie se i condensatori sono già di bassa qualità in partenza. Ecco che è il momento di inserire i nuovi componenti: facendo attenzione a rispettare le polarità, non sempre chiare sulla serigrafia della scheda, posiziono tutti i condensatori e procedo alla saldatura. Colgo l’occasione per ripassare anche un paio di saldature “brutte”, male non gli fa.

Finita la scheda del controllo toni è il momento della piastra principale. I componenti audio da sosotituire sono pochi, ma la sezione di alimentazione è brutta e ha bisogno di discrete cure. Soprattutto per quanto riguarda il regolatore di tensione, che richiede un componente più robusto e un dissipatore più adeguato. Così metto un 7812C, che regge fino a 1 ampere di corrente, contro i 500 mA del 78M12. Il dissipatore lo ricavo da uno di recupero, tagliandone una fetta perché lo spazio a disposizione è scarso. Tutti i condensatori di filtro a monte e a valle vengono sostituiti, riportando l’alimentatore agli antichi splendori.

L’ascolto dopo l’operazione

Rispetto al “prima” non c’è paragone. La gamma medio alta è densa, calda, ben definita e – finalmente – espressiva. I tweeter sembrano cantare di gioia nel veder finalmente arrivare un po’ di pane per i loro denti. E qui mi fermo. Sì, perché potrei andare avanti per ore a scrivere della qualità del suono, o potrei pubblicare grafici e dati fino ad annoiarvi. Purtroppo però sono uno di quelli che sostiene fermamente la soggettività del gusto. Ciò che io sento perfetto, magari per un altro è mediocre, e viceversa. È perfettamente inutile scrivere altro, se non che sono molto soddisfatto del miglioramento ottenuto. Vedremo se l’orecchio esigente del cliente percepirà le stesse cose.

Test temperatura dopo il revamping

Faccio ancora un test prolungato per misurare il calore emesso dal regolatore di tensione che pare finalmente essere tornato in sé, emettendo solo 35°C dopo due ore di funzionamento. Prima, trascorsi 10 minuti, era sui 55°C. Completo le misurazioni godendomi ancora per un po’ il risultato ottenuto, poi richiudo il tutto, faccio la pulizia completa del case esterno e reimballo il pezzo in attesa di consegnarlo al cliente.

-

-

Qualcosa mi dice che un componente ha scaldato…

-

-

Componenti di qualità belli freschi

-

-

Un po’ di cadaveri

-

-

Nuovo dissipatore e nuovi condensatori

-

-

Il vecchio dissipatore

-

-

Alone di calore

Con Seletronica abbiamo progettato una SnipCard per

Con Seletronica abbiamo progettato una SnipCard per  Sebbene il mercato offra già diversi prodotti per vari gusti e budget, con MODO abbiamo pensato al vostro portafogli: questo electronic dummy load è infatti modulare e scalabile, permettendo di iniziare con un investimento minimo per un modulo da 100 Watt, per poi ampliare fino a 2000 Watt e oltre (il limite reale non esiste se non nella crescente difficoltà di dimensionamento dei conduttori di carico) sempre a step di 100 Watt. Abbiamo anche pensato di offrire un’ampia scelta di opzioni di controllo. MODO è infatti gestibile in modo analogico “puro” o in digitale via microprocessore con vari livelli di complessità per il controllo della temperatura e l’analisi e l’esportazione dei dati raccolti. Stiamo completando i test in laboratorio e, appena pronti, pubblicheremo i dettagli e metteremo a disposizione nella sezione e-commerce (in allestimento) schede, componenti, kit di montaggio e/o prodotto montato e collaudato.

Sebbene il mercato offra già diversi prodotti per vari gusti e budget, con MODO abbiamo pensato al vostro portafogli: questo electronic dummy load è infatti modulare e scalabile, permettendo di iniziare con un investimento minimo per un modulo da 100 Watt, per poi ampliare fino a 2000 Watt e oltre (il limite reale non esiste se non nella crescente difficoltà di dimensionamento dei conduttori di carico) sempre a step di 100 Watt. Abbiamo anche pensato di offrire un’ampia scelta di opzioni di controllo. MODO è infatti gestibile in modo analogico “puro” o in digitale via microprocessore con vari livelli di complessità per il controllo della temperatura e l’analisi e l’esportazione dei dati raccolti. Stiamo completando i test in laboratorio e, appena pronti, pubblicheremo i dettagli e metteremo a disposizione nella sezione e-commerce (in allestimento) schede, componenti, kit di montaggio e/o prodotto montato e collaudato. Anche nel nostro piccolo capita quasi tutti i giorni di avere bisogno “al volo” di un piccolo convertitore di tensione continua o di un alimentatore di dimensioni ridotte. Per evitare di armeggiare ogni volta con basette sperimentali millefori e cavetti volanti, abbiamo deciso di realizzare una linea di schede pronte all’uso e di dimensioni veramente contenute. Abbiamo optato per la soluzione con normalissimi regolatori lineari (LDO) perché molto più “silenziosi” che i loro colleghi a commutazione (switching) e sicuramente più adatti ad alimentare schede delicate o sensibili come quelle che lavorano in digitale. A breve faremo un post specifico e metteremo a disposizione sullo shop le varie versioni, sempre con la formula solo scheda (bare board), kit di montaggio o prodotto montato e collaudato.

Anche nel nostro piccolo capita quasi tutti i giorni di avere bisogno “al volo” di un piccolo convertitore di tensione continua o di un alimentatore di dimensioni ridotte. Per evitare di armeggiare ogni volta con basette sperimentali millefori e cavetti volanti, abbiamo deciso di realizzare una linea di schede pronte all’uso e di dimensioni veramente contenute. Abbiamo optato per la soluzione con normalissimi regolatori lineari (LDO) perché molto più “silenziosi” che i loro colleghi a commutazione (switching) e sicuramente più adatti ad alimentare schede delicate o sensibili come quelle che lavorano in digitale. A breve faremo un post specifico e metteremo a disposizione sullo shop le varie versioni, sempre con la formula solo scheda (bare board), kit di montaggio o prodotto montato e collaudato. Ho partecipato, seppure con un modestissimo contributo, alla progettazione della nuova CPU per Archiduino, il controller di cui vi ho già accennato e di cui parlerò più approfonditamente in un apposito articolo. Archiduino è nato con il processore ATMega32U4, la stessa CPU montata su Arduino Leonardo. Purtroppo per determinati tipi di applicazioni, dove la complessità del programma o l’uso di librerie particolarmente corpose richiedono un notevole spazio di memoria (vedi librerie Ethernet per schede basate su ENC28J60 e simili, tanto per fare un esempio), serviva una CPU che disponesse di risorse maggiori e quindi si è optato per il processore ATMega 1284. Nell’articolo che pubblicherò descriverò il pinout, il tipo di bootloader utilizzato e parlerò dei dettagli relativi alla scheda realizzata da Seletronica.

Ho partecipato, seppure con un modestissimo contributo, alla progettazione della nuova CPU per Archiduino, il controller di cui vi ho già accennato e di cui parlerò più approfonditamente in un apposito articolo. Archiduino è nato con il processore ATMega32U4, la stessa CPU montata su Arduino Leonardo. Purtroppo per determinati tipi di applicazioni, dove la complessità del programma o l’uso di librerie particolarmente corpose richiedono un notevole spazio di memoria (vedi librerie Ethernet per schede basate su ENC28J60 e simili, tanto per fare un esempio), serviva una CPU che disponesse di risorse maggiori e quindi si è optato per il processore ATMega 1284. Nell’articolo che pubblicherò descriverò il pinout, il tipo di bootloader utilizzato e parlerò dei dettagli relativi alla scheda realizzata da Seletronica. Novatronica ha progettato e realizzato un lettore di chiavi Dallas iButton che opera sia in modo USB seriale che in modalità HID in emulazione di tastiera. Lo strumento, nella sua semplicità, offre quindi una soluzione driverless per tutte le esigenze di lettura di chiavi di identificazione iButton e lo fa in uno spazio molto contenuto (il box è di appena 35 mm per lato). Ho partecipato a questo progetto in veste di montatore di prototipi e saldatore di CPU, che in questo caso era il buon ARM STM32F103 in formato LQFP64. Il dispositivo è già in vendita sul sito Seletronica. A breve farò qualche test e pubblicherò una recensione, quindi tenete gli occhi aperti

Novatronica ha progettato e realizzato un lettore di chiavi Dallas iButton che opera sia in modo USB seriale che in modalità HID in emulazione di tastiera. Lo strumento, nella sua semplicità, offre quindi una soluzione driverless per tutte le esigenze di lettura di chiavi di identificazione iButton e lo fa in uno spazio molto contenuto (il box è di appena 35 mm per lato). Ho partecipato a questo progetto in veste di montatore di prototipi e saldatore di CPU, che in questo caso era il buon ARM STM32F103 in formato LQFP64. Il dispositivo è già in vendita sul sito Seletronica. A breve farò qualche test e pubblicherò una recensione, quindi tenete gli occhi aperti Abbiamo progettato una shield in grado di ospitare a bordo fino a cinque SnipCard (il formato di schede nato per il sistema modulare di Archiduino). Questa board consentirà a chi ha già un Arduino Uno, o qualsiasi altro Arduino con medesimo layout dei connettori, di usare le potenti SnipCard di Archiduino senza dover cambiare la sua amata CPU. Se fate un giro sui siti di Seletronica o di Archiduino potrete vedere la gamma completa di SnipCard e il loro utilizzo. Alcune di esse hanno funzionalità simili ad altri shield di Arduino, quindi vi domanderete: perché usare le SnipCard? La differenza sostanziale fra shield tradizionale e la SnipCard è principalmente nel livello di protezione che quest’ultima offre: per ogni canale di comunicazione I/O ci sono scaricatori di extratensioni, diodi TVS (transient voltage suppressor) e filtri RF che proteggono la vostra CPU da extratensioni, disturbi elettromagnetici, surges, spikes e altri fenomeni mediamente letali per il vostro Arduino. Con le SnipCard non avrete mai più periferiche e sensori connessi direttamente ai pin della CPU!

Abbiamo progettato una shield in grado di ospitare a bordo fino a cinque SnipCard (il formato di schede nato per il sistema modulare di Archiduino). Questa board consentirà a chi ha già un Arduino Uno, o qualsiasi altro Arduino con medesimo layout dei connettori, di usare le potenti SnipCard di Archiduino senza dover cambiare la sua amata CPU. Se fate un giro sui siti di Seletronica o di Archiduino potrete vedere la gamma completa di SnipCard e il loro utilizzo. Alcune di esse hanno funzionalità simili ad altri shield di Arduino, quindi vi domanderete: perché usare le SnipCard? La differenza sostanziale fra shield tradizionale e la SnipCard è principalmente nel livello di protezione che quest’ultima offre: per ogni canale di comunicazione I/O ci sono scaricatori di extratensioni, diodi TVS (transient voltage suppressor) e filtri RF che proteggono la vostra CPU da extratensioni, disturbi elettromagnetici, surges, spikes e altri fenomeni mediamente letali per il vostro Arduino. Con le SnipCard non avrete mai più periferiche e sensori connessi direttamente ai pin della CPU! MICIO (acronimo di Microprocessor Input/Output) è un sistema modulare nato per montaggio su barra DIN, 100% compatibile con Arduino. Una macchina con queste caratteristiche si adatta bene alla realizzazione di dispositivi industriali in cui risulti necessaria una buona capacità di elaborazione dati. Era già disponibile una versione con processore STM32 ARM CortexM3 a 32 bit – programmabile in .NET – e quindi, come per la CPU di Archiduino, Seletronica ha creato una versione compatibile Arduino con processore ATMega 1284. Il mio contributo in questo progetto è stato del tutto marginale e limitato alle tabelle parametriche degli I/O che avevo preparato per la CPU di Archiduino con il 1284 e alla saldatura dei componenti sui prototipi (qualche TQFP a 44 pin è sempre un buon allenamento per chi ama questo mestiere).

MICIO (acronimo di Microprocessor Input/Output) è un sistema modulare nato per montaggio su barra DIN, 100% compatibile con Arduino. Una macchina con queste caratteristiche si adatta bene alla realizzazione di dispositivi industriali in cui risulti necessaria una buona capacità di elaborazione dati. Era già disponibile una versione con processore STM32 ARM CortexM3 a 32 bit – programmabile in .NET – e quindi, come per la CPU di Archiduino, Seletronica ha creato una versione compatibile Arduino con processore ATMega 1284. Il mio contributo in questo progetto è stato del tutto marginale e limitato alle tabelle parametriche degli I/O che avevo preparato per la CPU di Archiduino con il 1284 e alla saldatura dei componenti sui prototipi (qualche TQFP a 44 pin è sempre un buon allenamento per chi ama questo mestiere). Infine vi annuncio che ho “ereditato” gli articoli tecnici apparsi sul sito MinimaxProjects.org. A breve li pubblicherò su questo blog sia in inglese che in italiano. Purtroppo gli amici di Minimax, per sopraggiunti limiti di età e per il sempre minor tempo a disposizione, non possono proseguire nel divulgare il frutto di anni di minimalismo zen applicato all’elettronica (just don’t ask) e quindi mi hanno chiesto di dare continuità a quanto fatto finora, e soprattutto di salvare qui i loro post prima che il dominio scompaia dal web alla scadenza dei termini. Ringraziandoli per la fiducia riposta, spero di essere all’altezza e spero che la loro esperienza sia d’ispirazione per voi come lo è stata per me. Non escludo che in un prossimo futuro torni in loro la voglia di riprendere in mano gli innumerevoli “cheese paper projects” (progetti su carta da formaggio) che hanno annotato in decenni di attività professionale. Non escludo neppure che un giorno uno di loro bussi alla mia porta e mi lasci un plico di questi meravigliosi progetti scritti a mano, pronti – o quasi – per la pubblicazione. Staremo a vedere, intanto… arrivederci, Minimax.

Infine vi annuncio che ho “ereditato” gli articoli tecnici apparsi sul sito MinimaxProjects.org. A breve li pubblicherò su questo blog sia in inglese che in italiano. Purtroppo gli amici di Minimax, per sopraggiunti limiti di età e per il sempre minor tempo a disposizione, non possono proseguire nel divulgare il frutto di anni di minimalismo zen applicato all’elettronica (just don’t ask) e quindi mi hanno chiesto di dare continuità a quanto fatto finora, e soprattutto di salvare qui i loro post prima che il dominio scompaia dal web alla scadenza dei termini. Ringraziandoli per la fiducia riposta, spero di essere all’altezza e spero che la loro esperienza sia d’ispirazione per voi come lo è stata per me. Non escludo che in un prossimo futuro torni in loro la voglia di riprendere in mano gli innumerevoli “cheese paper projects” (progetti su carta da formaggio) che hanno annotato in decenni di attività professionale. Non escludo neppure che un giorno uno di loro bussi alla mia porta e mi lasci un plico di questi meravigliosi progetti scritti a mano, pronti – o quasi – per la pubblicazione. Staremo a vedere, intanto… arrivederci, Minimax.

Commenti recenti